- Инструмент

- Электрика и свет

- Ручной инструмент

- Сантехника и инженерные системы

- Всё для сада

- Силовая техника

- Автотовары

- Крепёж и фурнитура

- Отделочные и стройматериалы

- Офис и дом

- Склад

- Станки и промкомпоненты

- Климат, отопление и вентиляция

- Спецодежда и СИЗ

- Клининг и химия

- Строительное оборудование

- Спорт и туризм

- Расходные материалы

Стропы грузовые общего назначения. РД-10-33-93

Настоящий руководящий документ (РД) распространяется на стропы из стальных канатов и цепные стропы, используемые для подвески грузов к крюкам грузоподъемных машин, предназначенные для применения на промышленных предприятиях, а тaкжe на транспортных и складских объектах, выпускаемые в виде отдельных единиц или мелких партий климатического исполнения ТУ и У по ГОСТ 15150.

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Стропы должны изготавливаться:

- ветвевыми со звеньями (элементами) для навески на крюк крана и подсоединения груза;

- кольцевыми в виде замкнутой петли для непосредственной обвязки груза.

Грузовые канатные стропы изготавливают из отрезков стальных канатов (рис. П.1.21 - П.1.26), грузовые цепные стропы - из отрезков круглозвенных цепей (рис. П.1.27 - П.1.29). (Измененная редакция, Изм. № 1).

1.2. Грузоподъемность стропов должна выбираться из следующего ряда: 0,5, 0,63, 1,0*, 1,6, 2,0*, 3,2*, 5,0*, 6,3, 8,0, 10*, 12,5*, 16*, 20*, 25, 32*, 40 и 50 т (звездочкой отмечены стропы, рекомендуемые для преимущественного применения).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Общие требования

2.1.1. Грузовые стропы должны изготавливаться в соответствии с требованиями настоящего РД, Правила устройства и безопасной эксплуатации грузоподъемных кранов, а также конструкторской документации, утвержденной в установленном порядке.

Проектирование и изготовление грузовых стропов должно проводится в организациях и на предприятиях, имеющих лицензию (разрешение) органов Госгортехнадзора России и располагающих квалифицированными специалистами и техническими средствами, обеспечивающими их проектирование и изготовление в полном соответствии с требованиями настоящего нормативного документа.

Для получения разрешения (лицензии) на изготовление стропов предприятие-изготовитель должно представить в территориальные органы госгортехнадзора документы, указанные в п. 2.1 Положения о порядке выдачи специальных разрешений (лицензий) на виды деятельности, связанные с повышенной опасностью промышленных производств (объектов) и работ, а также с обеспечением безопасности при пользовании недрами, утвержденного постановлением Госгортехнадзора России от 03.07.93. № 20.

К заявлению предприятия-изготовителя стропов должны быть приложены и другие документы, подтверждающие возможность и готовность качественного изготовления стропов, в том числе:

- технические условия на изготовление, утвержденные в установленном порядке,

- рабочие чертежи стропов,

- описание технологического процесса изготовления стропов (технологические карты),

- сертификаты на канаты и цепи,

- справка о наличии аттестованных специалистов (при необходимости выполнения сварочных работ).

Разрешение (лицензия) на изготовление стропов выдается территориальными органами Госгортехнадзора России на основании результатов проверки предприятия-изготовителя и рассмотрения представленной им документации. Стропы, изготавливаемые для сторонних организаций, должны быть снабжены паспортом, форма паспорта приведена в приложении 4. (Измененная редакция, Изм. № 1).

2.1.2. Расчет канатов и цепей стропов, используемых как для непосредственной обвязки груза, так и для захвата последнего с помощью концевых звеньев, производят на растяжение.

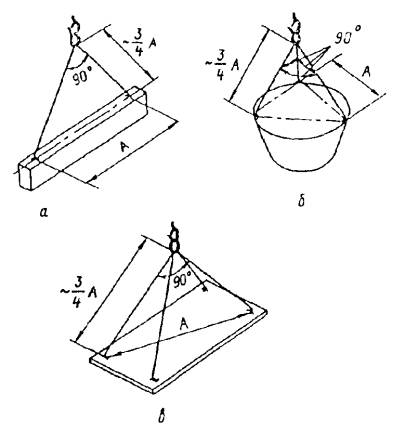

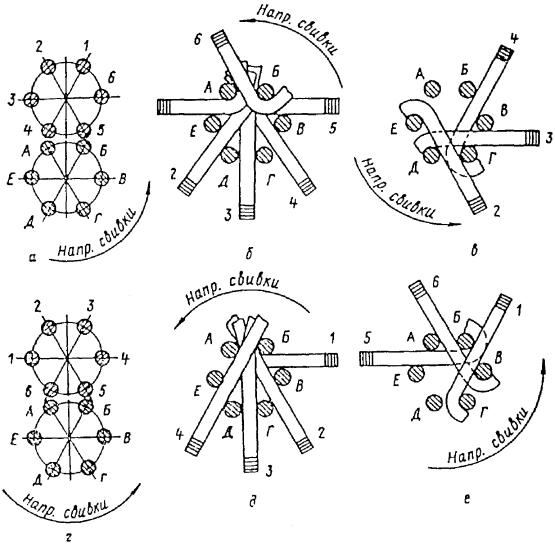

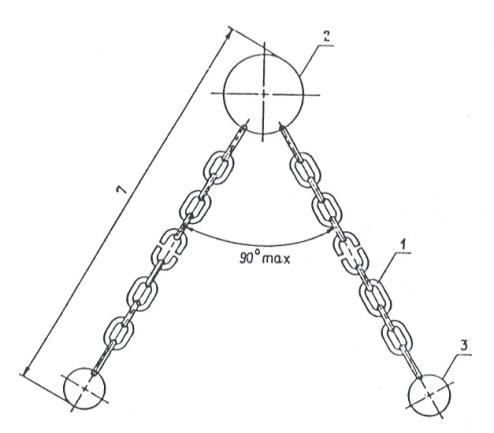

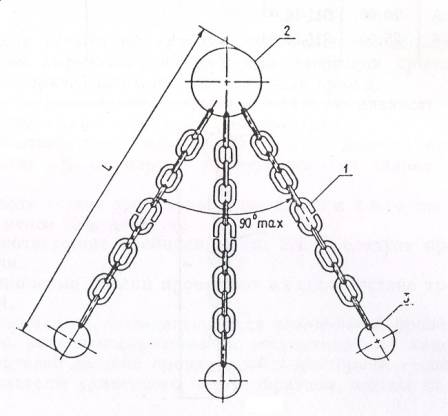

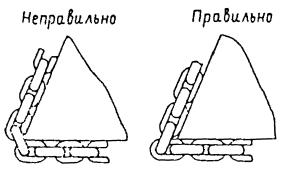

2.1.3. Определение усилий в канатах и цепях двух-, трех- и четырехветвевых стропов при отсутствии дополнительных требований производят исходя из условия, что углы между ветвями не превышают 90° (рис. 1).

2.1.4. Расчет трех- и четырехветвевых стропов при отсутствии гарантии равномерности распределения нагрузок между ветвями производят исходя из условия, что груз удерживается только двумя ветвями.

2.1.5. При расчете на действие номинальной нагрузки запас прочности для канатов и цепей по отношению к разрушающей нагрузке, указанной в их сертификате, должен быть не менее 6,0 и 5,0 соответственно.

2.1.6. При проверке прочности сечения рабочей части крюка стропа и учете кривизны последнего запас прочности по отношению к пределу текучести материала принимают не менее 1,2, а для сечения ветвей головки крюка с проушиной при расчете на растяжение - не менее 1,5.

Рис. 1. Строповка груза двух- (а), трех- (б) и четырехветвевыми (в) стропами

2.1.7. При расчете петель всех типов их прямолинейные участки рассчитывают на растяжение; запас прочности по отношению к пределу прочности материала должен быть не менее 5,0. Для криволинейных участков при расчете с учетом их кривизны запас прочности для внутренней стороны сечения должен быть не менее 1,1 по отношению к пределу текучести материала, а на внешней стороне - не менее 1,3 по отношению к пределу прочности материала.

2.1.8. Грузоподъемность цепных стропов, предназначенных для перемещения грузов, имеющих температуру свыше 300 °С, но не более 500 °С, снижают на 25 %, а свыше 500 °С - на 50 %.

2.1.9. Канатные стропы, ветви которых изготовлены из канатов с органическим сердечником, допускается применять для транспортирования грузов, имеющих температуру не выше 100 °С, а стропы, ветви которых изготовлены из канатов с металлическим сердечником, с заделкой концов каната опрессовкой алюминиевыми втулками, - не выше 150 °С.

Грузоподъемность стропов с ветвями из каната со стальным сердечником при перемещении грузов, имеющих температуру от 250 до 400 °С, снижают на 25 %; перемещение грузов, имеющих температуру свыше 400 °С, не допускается.

2.1.10. Отклонение длины ветвей, используемых для комплектации одного стропа, не должно превышать 1 % от длины ветви.

2.2. Требования к конструкции стропов

2.2.1. В цепных стропах должны применяться круглозвенные грузовые цепи по ТУ 12.0173856.009 типов 1 и 3, а также цепи по ТУ 12.0173856.015 типа А исполнения 2.

Применение цепей других типов допускается по согласованию с ВНИИПТМАШ.

2.2.2. Для сращивания цепей допускается использовать электро- или кузнечно-горновую сварку или специальные соединительные звенья.

2.2.3. В канатных стропах должны применяться круглопрядные канаты двойной свивки, изготавливаемые по техническим условиям ГОСТ 3241.

Рекомендуется применять канат крестовой свивки с сердечником из пеньки, сизаля и хлопчатобумажной пряжи. Допустимо применение канатов с сердечниками из других материалов с учетом температурного режима использования стропов.

Рекомендуется применять канаты по ГОСТ 3071, 3079, 2688 и 7668, а для перемещения грузов, имеющих температуру до 400 °С, - по ГОСТ 7669.

2.2.4. Соединение концов канатов следует выполнять заплеткой или опрессовкой алюминиевыми втулками.

Применение соединений других видов допускается только по согласованию с ВНИИПТМАШ.

Соединение, выполненное путем оковки каната кольцами, не допускается.

2.2.5. Для подсоединения ветвей канатных стропов к звеньям должны применяться коуши. Рекомендуется применять коуши по ГОСТ Р 50090.

2.2.6. Для навески ветвей на грузовой крюк применяются звенья в виде неразъемных и разъемных петель, а для захвата груза - в виде крюков, скоб и петель.

2.2.7. Рекомендуемые конструкции стропов и их элементов приведены в приложении 1.

2.3. Требования к материалам

2.3.1. Элементы стропов, подвергающиеся сварке при изготовлении, должны изготавливаться из сталей, предусмотренных в РД 24.090.52, с учетом температурных условий эксплуатации стропов.

2.3.2. Для подвергающихся сварке элементов стропов климатического исполнения ТУ по ГОСТ 15150 рекомендуется применять стали марок Ст3сп, Ст3пс с гарантией свариваемости по ГОСТ 380 и сталь 20 по ГОСТ 1050; для стропов климатического исполнения У-стали марок 09Г2 и 09Г2С с гарантией свариваемости по ГОСТ 19281.

2.3.3. Применение углеродистых сталей марок Ст3сп, Ст3пс для подвергающихся сварке элементов стропов климатического исполнения У допускается только при условии проверки ударной вязкости материала при температуре -40 °С в соответствии с ГОСТ 9454. Минимально допустимое значение ударной вязкости 30 Дж/см2.

2.3.4. Втулки для соединения канатов опрессовкой следует выполнять из алюминиевых сплавов марок АД0, АД1, АД31 и АМЦ по ГОСТ 4784.

2.3.5. Применение материалов, не указанных в пп. 2.3.1 - 2.3.4, допускается только по согласованию с ВНИИПТМАШ.

2.4. Требования к элементам стропов

2.4.1. Стальные канаты, применяемые для изготовления грузовых стропов, должны отвечать действующим государственным стандартам и иметь сертификат или копию сертификата предприятия-изготовителя канатов об их испытании в соответствии с ГОСТ 3241-80 «Канаты стальные. Технические условия». При получении канатов, не снабженных сертификатом, они должны быть подвергнуты испытанию в соответствии с указанными стандартами.

Круглозвенные сварные и штампованные цепи, применяемые для грузовых стропов, должны соответствовать ГОСТ 228 «Цепи якорные» или техническим условиям, утвержденным в установленном порядке. Цепи должны иметь сертификат. (Новая редакция, Изм. № 1).

2.4.2. Ветви канатных стропов должны изготавливаться из цельного каната. Наращивание канатов не допускается.

2.4.3. Число проколов каната каждой прядью при заплетке должно быть не меньше указанного в табл. 1.

Таблица 1. Зависимость числа проколов каната каждой прядью от его диаметра

| Диаметр каната, мм | Число проколов каждой прядью, не менее |

| До 15 От 15 до 28 От 28 до 60 |

4 5 6 |

Последний прокол каждой пядью должен производиться половинным числом ее проволок (половинным сечением пряди).

2.4.4. При заделке концов каната заплеткой места сплетения проволок должны обкатываться обжимными роликами или протягиваться через обжимную втулку. Разрешается при индивидуальном изготовлении место заплетки стропа уплотнять простукиванием молотком.

2.4.5. После отрезки технологических припусков концы прядей должны быть заделаны способом, исключающим их разматывание и повреждение рук стропальщика.

2.4.6. Место сплетения не должно иметь выступающих концов проволок. Рекомендуется обматывать место сплетения проволокой пли снабжать его защитной оболочкой другого вида.

При защите места сплетения оплеткой или оболочкой должно быть обеспечено перекрытие участка с выступающими концами проволок на 10 -30 мм.

2.4.7. Требования к выполнению заделки концов канатов опрессовкой алюминиевыми втулками приведены в приложении 1.

2.4.8. Крюки должны изготавливаться ковкой или штамповкой. Допускается изготовление крюков из листовой или полосовой стали при условии направления волокон вдоль вертикальной оси крюка. Крюки грузоподъемностью до 1 т допускается изготовлять гибкой из прутков по технологии, согласованной со специализированной организацией по кранам.

- При изготовлении кованых и штампованных крюков сварка не допускается.

- Крюки, изготовленные из листовой стали и круглого прутка, после сварки должны подвергаться нормализации.

- Крюки должны снабжаться предохранительными замками.

2.4.9. Петли и скобы должны изготавливаться гибкой; допускается изготовление их ковкой, штамповкой или плазменной резкой из листового или полосового материала.

Применение других способов резки допускается при согласовании технологического процесса резки со специализированной организацией по кранам.

2.4.10. При изготовлении элементов, указанных в пп. 2.4.8 и 2.4.9, холодной гибкой относительные радиусы гибки (по внутренней поверхности) не могут быть меньше значений, приведенных в табл. 2.

Таблица 2. Зависимость радиуса гибки (r) от толщины элемента

| Толщина (диаметр) элемента (δ), мм | Углеродистые стали | Низколегированные стали |

| r | ||

| До 10 От 10 до 20 От 20 до 60 |

2d 3d 5d |

5d 8d 10d |

2.4.11. Качество поковок для кованых и штампованных крюков (захватов) должно соответствовать группе II по ГОСТ 8479.

2.4.12. На поверхности крюков, звеньев и других элементов стропов не допускаются трещины, плены, расслоения, волосины и надрывы.

- Заваривать и заделывать указанные дефекты не разрешается.

- Допускаются отдельные вмятины глубиной в пределах допуска на размеры материала, из которого изготовлены элементы.

2.4.13. Сварной шов треугольного звена (петли) должен располагаться в центре нижней прямолинейной части звена, а овального кольца - на прямолинейной части.

2.4.14. Крюки после ковки или штамповки, разъемные звенья после гибки и неразъемные звенья после сварки должны пройти термообработку и быть очищены от окалины. Вид термообработки - нормализация.

Для элементов, изготовленных из низколегированных сталей, твердость после нормализации не должна превышать НВ 140.

2.5. Требования к выполнению сварных соединений

2.5.1. При изготовлении неразъемных звеньев рекомендуется применять электрическую контактную сварку оплавлением; допускается применять электрическую дуговую сварку и кузнечно-горновую сварку.

Другие виды сварки могут быть применены по согласованию со специализированной организацией по кранам.

2.5.2. Конструкция шва, сварочные материалы, технология выполнения сварного соединения и методы контроля должны обеспечить прочность соединения не ниже прочности основного металла.

2.5.3. При применении контактной сварки увеличение диаметра сечения (d) в месте сварки не должно превышать 0,1d. Образовавшийся в месте стыка грат должен быть зачищен заподлицо с основным металлом.

Смещение свариваемых концов в месте стыка не должно превышать значений, указанных в табл. 3.

Таблица 3. Допускаемое смещение концов свариваемых элементов в месте стыка

| Диаметр стержня, мм | Смещение, мм |

| До 15 От 15 до 24 От 24 до 40 Свыше 40 |

0,5 1 1,5 2 |

В местах сварки не должно быть непроваров и подрезов. Глубина местных выжигов и пригаров при контактной электросварке не должна превышать 0,7 мм.

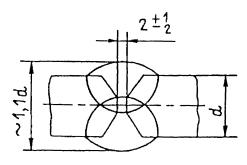

2.5.4. При выполнении сварных швов ручной дуговой сваркой по ГОСТ 5264 на концах заготовок из круглого прутка производится разделка кромок (рис. 2).

Рис. 2. Разделка кромок на концах заготовок из круглого прутка

Сварка звеньев всех типов производится после гибки заготовок. При сварке необходимо выдержать размеры сварного соединения в соответствии с рис. 3.

Рис. 3. Конструктивные элементы шва сварного соединения

2.5.5. Дуговая электросварка должна выполняться в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъемных кранов.

К сварке должны допускаться сварщики, выдержавшие испытания в соответствии с Правилами аттестации сварщиков.

2.6. Требования к покрытиям

2.6.1. Звенья и цепи стропов рекомендуется окрашивать в два слоя эмалью красного цвета марки ПФ 115 по ГОСТ 6465; для окраски цепей и захватных элементов стропов, предназначенных для перемещения грузов, имеющих температуру выше 100 °С рекомендуется применять эмаль красного цвета марки КО-811 по ГОСТ 23122.

2.6.2. По соглашению с потребителем элементы стропов могут иметь защитные покрытия других видов, устойчивые против характерных для условий эксплуатации стропов воздействий. Цвет покрытия - красный, оранжевый, желтый.

3. КОМПЛЕКТНОСТЬ

3.1. В комплект поставки стропа входят:

- строп с маркировочной биркой;

- паспорт.

(Измененная редакция, Изм. № 1).

3.2. (Исключен, Изм. № 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Для проверки соответствия стропов требованиям настоящего РД предприятие должно проводить приемосдаточные испытания.

4.2. При испытаниях каждый строп проверяют на соответствие требованиям пп. 2.1.1, 2.2.6, 2.6.1, 2.6.2 и 3.1.

4.3. Каждый строп должен быть испытан статической нагрузкой, превышающей грузоподъемность этого стропа на 25 %.

4.4. Элементы стропов (крюки, соединительные звенья, ветви стропов и др.) при их серийном изготовлении для поставки на предприятия, производящие стропы, подлежат испытанию статической нагрузкой, превышающей номинальную грузоподъемность элемента на 75 %, на предприятии-изготовителе. Испытанию подвергают не менее 2 % от каждой партии изготавливаемых элементов, но не менее 2 единиц.

- Допускается испытывать указанные элементы непосредственно в составе стропа соответствующей грузоподъемности.

- При индивидуальном изготовлении подлежат испытанию элементы каждого стропа или каждый строп.

4.5. При статических испытаниях стропов и их элементов визуально проверяют отсутствие остаточных деформаций и трещин на внешних поверхностях элементов, повреждений канатных ветвей, а также смещения канатов в креплениях.

4.6. Каждый цепной строп должен быть проверен на соответствие требованиям пп. 2.2.1, 2.2.2 и 2.4.1.

4.7. Каждый канатный строп должен быть проверен на соответствие требованиям пп. 2.2.3 - 2.2.5, 2.4.1, 2.4.5 - 2.4.7.

4.8. Крюки должны проверяться на соответствие требованиям пп. 2.4.8, 2.4.11 и 2.4.12.

На соответствие требованиям п. 2.4.11 должны проверяться все заготовки крюков, изготовленные свободной ковкой, и первая и последняя заготовки из партии, изготовленной горячей штамповкой.

Партия заготовок должна состоять из изделий одного типоразмера, изготовленных из металла одной плавки, на одном штампе и совместно прошедших термообработку.

4.9. При изготовлении крюков свободной ковкой или штамповкой материалы должны проверяться на соответствие предела текучести и относительного удлинения нормативным значениям в объеме, установленном в табл. 4.

Таблица 4. Зависимость числа проверяемых заготовок крюков от размера партии

| Размер партии | Число заготовок |

| До 6 От 6 до 30 От 30 до 200 Свыше 200 |

1 2 3 5 |

Образцы для испытаний крюков, изготовленных свободной ковкой, должны вырезаться из припуска заготовки крюка, а изготовленных горячей штамповкой - из тела крюка.

Временное сопротивление разрыву и ударную вязкость стали следует проверять по требованию потребителя.

4.10. На соответствие требованиям п. 2.5.3 должно проверяться не менее 2 % от партии подвергающихся сварке элементов.

4.11. На соответствие требованиям пп. 2.4.10 и 2.4.14 следует проверять не менее 10 % деталей.

4.12. На соответствие требованиям п. 2.4.12 следует проверять все детали.

4.13. Алюминиевые втулки проверяют на соответствие требованиям п. 2.3.4.

4.14. Для элементов, подвергающихся выборочной проверке, при получении неудовлетворительных результатов по какому-либо из показателей должна производиться повторная проверка по этому показателю удвоенного числа образцов, взятых из той же партии.

При неудовлетворительных результатах повторной проверки партию бракуют.

5. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

5.1. При испытаниях стропов статической нагрузкой по п. 4.3 их ветви должны быть расположены под углом 90° друг к другу.

Допускаются испытания под другим углом с соответствующим пересчетом действующих нагрузок.

При серийном изготовлении стропов время их выдержки под нагрузкой составляет 3 мин, при индивидуальном изготовлении - 10 мин.

Испытательную нагрузку создают с помощью тарировочных грузов или нагрузочных приспособлений с контролем величины нагрузки посредством измерительных приборов.

5.2. Элементы стропов (соединительные звенья, крюки) испытывают на соответствие требованиям п. 4.4 с помощью нагрузочных устройств или стендов, снабженных приборами, контролирующими величину действующей нагрузки.

5.3. Соответствие материалов и полуфабрикатов элементов стропов и сварочных материалов требованиям пп. 2.2.1, 2.2.3, 2.3.1 - 2.3.5 проверяют по технической документации на изготовление, утвержденной в установленном порядке.

Качество материалов проверяют по сертификатам или результатам лабораторного анализа.

5.4. Качество поверхностей элементов по пп. 2.4.12 и 2.4.14, правильность расположения сварных швов по п. 2.4.13, качество заделки концов канатов по пп. 2.4.3 - 2.4.6, цельность канатов ветвей стропов по п. 2.4.2 проверяют визуально.

5.5. Отклонение длин ветвей по п. 2.1.10, размеры алюминиевых втулок по п. 2.4.7, радиус гибки по п. 2.4.10, глубину вмятин по п. 2.4.12, увеличение диаметра сечения элемента и относительное смещение концов элемента по п. 2.5.3, размеры сварных швов по п. 2.5.4 проверяют с помощью универсального мерительного инструмента.

5.6. Качество сварных соединений, выполненных контактной сваркой, по п. 2.5.3 проверяют путем их осмотра, обмера и механических испытании звеньев на статическое растяжение по ГОСТ 6996.

5.7. Твердость металла по п. 2.4.14 определяют по ГОСТ 9012, предел текучести, временное сопротивление разрыву и относительное удлинение металла - по ГОСТ 1497, ударную вязкость металла - по ГОСТ 9454.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

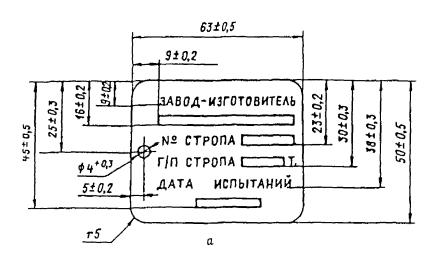

6.1. Каждый строп должен быть снабжен маркировочной биркой (ст. 3.30 Правил устройства и безопасной эксплуатации грузоподъемных кранов), на которой указывают:

- наименование предприятия-изготовителя или его товарный знак;

- порядковый номер стропа по системе нумерации предприятия-изготовителя;

- грузоподъемность стропа;

- дату испытаний (месяц, год).

Способ крепления маркировочной бирки должен обеспечивать ее сохранность до конца эксплуатации стропа.

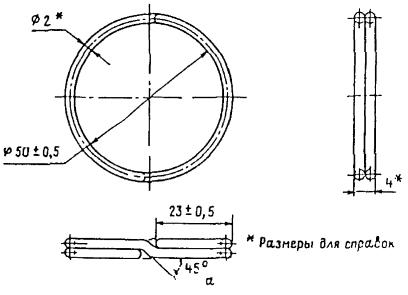

Рекомендуемые размеры маркировочных бирок и способы их крепления приведены в приложении 2.

6.2. На каждом элементе и захвате стропа на установленном для маркировки месте методом штамповки или ударным способом должно быть нанесено:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение элемента или захвата по системе предприятия-изготовителя;

- порядковый номер по системе нумерации предприятия-изготовителя или номер партии.

6.3. Стропы одного типа, длины и одинаковой грузоподъемности свертывают кольцом, комплектуют в одну общую бухту, которую завязывают по периметру не менее чем в трех местах.

Канатные стропы диаметром до 11,5 мм и длиной до 3,5 м могут быть связаны в пачки или уложены в контейнеры.

Масса пачки не должна превышать 100 кг.

6.4. Цепные стропы упаковывают в дощатые ящики по ГОСТ 2991 и ГОСТ 10198.

6.5. Маркировка грузовых мест - по ГОСТ 14192.

6.6. Транспортирование стропов - по группе условий хранения 8 (ОЖ3) по ГОСТ 15150 транспортом любого вида.

6.7. Хранение стропов - по группе условий хранения 5 (ОЖ4) по ГОСТ 15150.

6.8. Сведения об изготовленных стропах должны заноситься в журнал.

В журнале должны быть указаны наименование стропа, грузоподъемность, номер нормативного документа (технологической карты), номер сертификата на примененный материал, результаты испытаний стропа. (Измененная редакция, Изм. № 1).

7. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

7.1. Общие требования

7.1.1. В процессе эксплуатации грузовых стропов должен периодически проводиться их осмотр.

Осмотр стропов должен проводиться в соответствии с требованиями инструкции, разработанной специализированной организацией, определяющей порядок и методы осмотра, браковочные показатели, а также методы устранения обнаруженных повреждений. (Новая редакция, Изм. № 1).

7.1.3 (Исключен, Изм. № 1).

7.2. Требования к перемещению грузов с зацепкой их крюками стропов

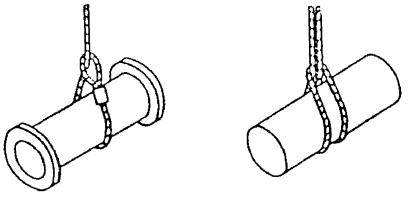

7.2.1. Размеры рым-болтов, скоб и других элементов, предусмотренных на грузе для подсоединения стропа, должны соответствовать размерам крюков последнего (приложение 3, п. 2.1).

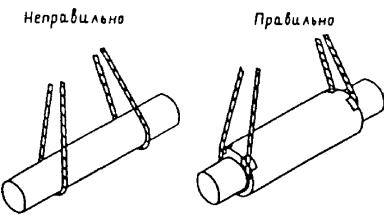

7.2.2. Запрещается поднимать груз при канате или цепи, отклоняющихся от плоскости крюка (при крюке, испытывающем боковой изгиб), а также при крюке, зацепленном за груз только концом рога.

7.2.3. Рекомендации по строповке грузов приведены в приложении 3.

7.3. Контроль состояния стропов при эксплуатации

7.3.1. В процессе эксплуатации стропы должны подвергаться периодическому осмотру в установленные сроки (но не реже чем через 5 и 10 дней) при постоянном использовании на кранах, эксплуатирующихся в условиях групп классификации режима 7К - 8К и 1К - 6К соответственно.

7.3.2. Применяемые при ремонте материалы, полуфабрикаты и комплектующие изделия, а также используемые технологические процессы и методы контроля должны соответствовать требованиям настоящего РД.

После ремонта стропы подлежат техническому освидетельствованию на предприятии, на котором они ремонтировались.

При техническом освидетельствовании стропы должны подвергаться внешнему осмотру и испытанию нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность, в соответствии с требованиями настоящего РД.

7.3.3. Стропы, прошедшие после изготовления приемосдаточные испытания на предприятии-изготовителе, не подлежат первичному техническому освидетельствованию.

7.3.4. (Исключен, Изм. № 1).

7.3.5. Браковка канатов и цепей стропов должна производиться в соответствии с требованиями ст. 7.3.28 Правил устройства и безопасной эксплуатации грузоподъемных кранов.

7.3.6. Браковка колец, петель и крюков производится:

- при наличии трещин;

- при износе поверхности элементов или местных вмятинах, приводящих к уменьшению площади поперечного сечения на 10 %;

- при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5 %.

7.3.7. Выявленные в процессе осмотра или технического освидетельствования поврежденные стропы изымаются из работы до проведения ремонта.

Результаты осмотра стропов заносятся в журнал учета и осмотра. (Форма журнала - см. приложение 5). (Измененная редакция, Изм. № 1).

7.3.8. Не допускаются к эксплуатации стропы:

- имеющие дефекты, указанные в пп. 7.3.4 - 7.3.6;

- при отсутствии или повреждении маркировочной бирки;

- с деформированными коушами или при износе последних с уменьшением первоначальных размеров сечения более чем на 15 %;

- с трещинами на опрессовочных втулках или при изменении размера последних более чем на 10 % от первоначального;

- с признаками смещения каната в заплетке или втулках;

- с поврежденными или отсутствующими оплетками или другими защитными элементами при наличии выступающих концов проволоки у места заплетки;

- с крюками, не имеющими предохранительных замков.

(Измененная редакция, Изм. № 1).

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель должен гарантировать соответствие стропов требованиям настоящего РД при соблюдении потребителем условий хранения и эксплуатации.

8.2. Гарантийный срок для канатных стропов при односменной работе составляет 3 мес со дня ввода в эксплуатацию, для цепных стропов - 18 мес.

Приложение 1. Рекомендуемое.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, КОНСТРУКЦИИ И РАЗМЕРЫ КАНАТНЫХ И ЦЕПНЫХ СТРОПОВ ОБЩЕГО НАЗНАЧЕНИЯ И ИХ ТИПОВЫХ ЭЛЕМЕНТОВ

При использовании стропов для перемещения нагретых свыше 150 °С грузов их грузоподъемность снижается в соответствии с указаниями, приведенными в пп. 2.1.8, 2.1.9 настоящего РД.

1. ЭЛЕМЕНТЫ СТРОПОВ

1.1. Типы и основные параметры, конструкции и размеры элементов стропов приведены в табл. П.1.1 - П.1.20 и на рис. П.1.1 - П.1.14.

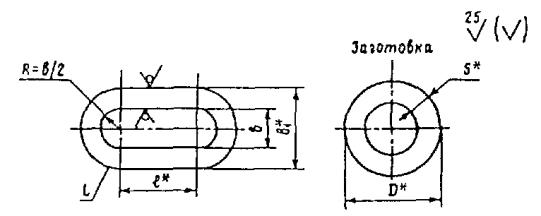

Канатные ветви (см. рис. П.1.1) состоят из отрезка каната, двух коушей и концевых креплений (заделки) - втулок или заплетки.

Длину каната принимают равной сумме длины ветви (L, см. рис. П.1.1, а) и длины каната, необходимого для образования крепления.

Цепная ветвь (см. табл. П.1.1 и рис. П.1.1, б) состоит из отрезка цепи и концевых звеньев.

В принятых обозначениях элементов цифровое обозначение соответствует грузоподъемности стропа.

1.2. Характеристики канатов по их разрывному усилию для различных маркировочных групп и стандартов приведены в табл. П.1.21. - П.1.25.

1.3. Характеристики цепей, рекомендуемых для использования в цепных стропах, приведены в табл. П.1.26.

1.4. Возможность использования стропов с овальными звеньями типа Ов2 для навешивания на крюки грузоподъемных машин грузоподъемностью от 3,2 до 25 т отражена в табл. П.1.20.

Таблица П.1.1. Указатель основных параметров, таблиц и рисунков элементов стропов

| Наименование элемента, его особенности | Условное обозначение | Грузоподъемность, т | № рисунка | № таблицы | Примечание | |

| Канатная ветвь | ВК | 0,32 - 12,50 | П.1.1 | П.1.2 | - | |

| Цепная ветвь | ВЦ | 0,50 - 12,50 | П.1.1 | П.1.3 | - | |

| Разъемное треугольное звено | Рт1 | 0,63 - 16,00 | П.1.2 - П.1.5 | П.1.4 - П.1.7 | - | |

|

Треугольное звено:

|

T | 0,40 - 12,50 | П.1.6 - П.1.7 | П.1.8 - П.1.9 | - | |

| 16,00 - 32,00 | П.1.8 - П.1.9 | П.1.10 - П.1.11 | - | |||

| Овоидное звено | О | 0,40 - 25,00 | П.1.10 | П.1.12 | - | |

| Овальное звено | Исполнение 1 | Ов1 | 0,40 - 20,00 | П.1.11 | П.1.13 | Применяется для стропов, грузоподъемность которых соответствует грузоподъемности крана |

| Исполнение 2 | Ов2 | 0,40 - 20,00 | П.1.14, П.1.20 | Применяется для стропов с грузоподъемностью меньше грузоподъемности крана, см. табл. П.1.20 | ||

| Крюк | Нормальное исполнение (исполнение 1) | К1 | 0,32 - 12,50 | П.1.12 - П.1.14 | П.1.15, П.1.16, П.1.18 | Крюк изготовлен из стали 20 ГОСТ 1050 |

| Облегченное исполнение (исполнение 2) | К2 | 2,50 - 12.50 | П.1.15, П.1.17, П.1.19 | Крюк изготовлен из стали 09Г2С ГОСТ 19281 | ||

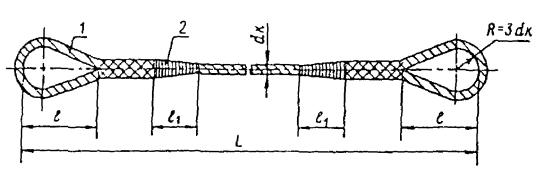

Рис. П.1.1. Канатная (а) и цепная (б) ветви стропа:

а: 1 - канат, 2 - коуш; б: 1 - цепь, 2 - звено типа О

Таблица П.1.2. Основные параметры канатных ветвей

| Обозначение канатной ветви | Грузоподъемность, т | Допускаемая нагрузка на ветвь, кН | Расчетное разрывное усилие ветви каната, кН | Диаметр канатов маркировочной группы 1770 (180), мм | Диаметр коуша, мм (ГОСТ Р 50090-92) | ||||

| ГОСТ 2688 | ГОСТ 3071 | ГОСТ 3079 | ГОСТ 7668 | ГОСТ 7669 | |||||

| ВК-0,32 ВК-0,4 ВК-0,5 ВК-0,63 ВК-0,8 ВК-1,0 ВК-1,25 ВК-1,6 ВК-2,0 ВК-2,5 ВК-3,2 ВК-4,0 ВК-5,0 ВК-6,3 ВК-8,0 ВК-10,0 ВК-12,5 |

0,32 0,4 0,5 0,63 0,8 1 1,25 1,6 2 2,5 3,2 4 5 6,3 8 10 12,5 |

3,14 3,92 4,9 6,18 7,85 9,81 12,26 15,7 19,62 24,52 31,4 39,24 49,05 61,8 78,5 98,1 122,6 |

18,8 23,5 29,4 37 47 59 73,8 94,2 118 147 188 236 294 370 470 588 735 |

6,2 6,9 7,6 8,3 9,9 11 12 14 15 16,5 19,5 21 24 27 30,5 33,5 37 |

6,3 7,6 8,5 9 - 11,5 - - - - - - - - - - - |

6,5 - - 8,5 - 11,5 - 13,5 15,5 17 19,5 21,5 - 27 30,5 35 39 |

6,3 6,7 - 8,1 - - 11,5 13,5 - 16,5 20 22 23,5 27 31 33 38 |

5,9 6,4 7,2 8,6 8,6 10,5 13 13 14,5 16 17,5 19,5 23 25,0;26,5 30 32,5 35,5;36,5 |

25 25; 30 30 30; 34 34 40 40; 45 45 45 56 56; 63 63 75 75; 85 95 95; 105 105 |

Примечание. Допускается применять канаты других маркировочных групп; при этом расчетное разрывное усилие ветви каната, указанное в настоящей таблице, должно быть меньше разрывного усилия каната в целом, указанного в ГОСТ 3071, ГОСТ 3079 ГОСТ 7668 и ГОСТ 2688.

Таблица П.1.3. Конструктивные элементы цепной ветви

| Обозначение цепной ветви | Грузоподъемность, т | Элементы цепной ветви | |||||

| вариант 1 | вариант 2 | вариант 3 | |||||

| цепь по ТУ 12.0173856.015 | звено О | цепь по ТУ 12.0173856.009, тип 1 | звено О | цепь по ТУ 12.0173856.009, тип 3 | звено О | ||

| ВЦ-0,5 | 0,50 | А2-8´24 | О-0,4 | - | - | - | - |

| ВЦ-0,63 | 0,63 | А2-9´27 | О-0,5 | ||||

| А2-9,5´27 | О-0,5 | ||||||

| ВЦ-0,8 | 0,80 | А2-10´28 | О-0,63 | ||||

| А2-11´31 | О-0,8 | 1-11´33 | О-0,8 | ||||

| ВЦ-1,0 | 1,00 | А2-13´36 | О-1,25 | 1-12,5´38 | О-1,0 | ||

| ВЦ-1,25 | 1,250 | 1-14´42 | О-1,25 | ||||

| ВЦ-1,6 | 1,60 | 1-16´48 | О-1,6 | ||||

| ВЦ-2,0 | 2,00 | А2-16´45 | О-1,6 | 1-17,5´50 | О-1,6 | 3-16´64 | О-2,0 |

| ВЦ-2,5 | 2,50 | А2-18´50 | О-2,0 | 1-19´57 | О-2,0 | 3-17,5´70 | О-2,5 |

| - | - | - | - | 3-19´76 | О-2,5 | ||

| ВЦ-3,2 | 3,20 | - | - | 1-22´66 | О-3,2 | 3-22´88 | О-4,0 |

| ВЦ-4,0 | 4,00 | 1-26´78 | О-3,2 | ||||

| ВЦ-5,0 | 5,00 | 1-28´84 | О-5,0 | 3-26´104 | О-5,0 | ||

| ВЦ-6,3 | 6,30 | 1-32´96 | О-6,3 | 3-28´112 | О-6,3 | ||

| ВЦ-8,0 | 8,00 | 1-34´102 | О-6,3 | 3-32´128 | О-8,0 | ||

| - | - | 3-34´136 | О-8,0 | ||||

| ВЦ-10,0 | 10,00 | 1-38´114 | О-8,0 | 3-38´152 | О-10,0 | ||

| ВЦ-12,5 | 12,50 | - | - | 3-40´160 | О-12,5 | ||

| 3-44´176 | О-16,0 | ||||||

Примечание. Выбор варианта зависит от возможности комплектации.

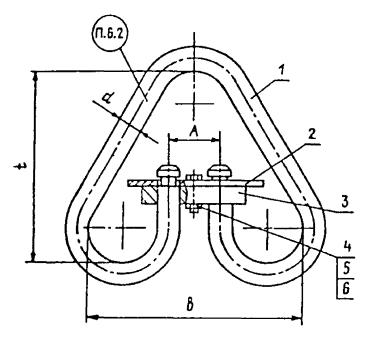

Рис. П.1.2. Звено типа Рт1: 1 - скоба, 2 - ограничитель, 3 - планка, 4 - болт по ГОСТ 7798, 5 - гайка по ГОСТ 5919, 6 - шплинт по ГОСТ 397

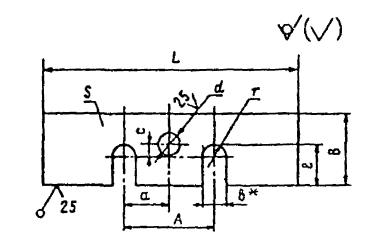

Рис. П.1.3. Скоба типа Ст1

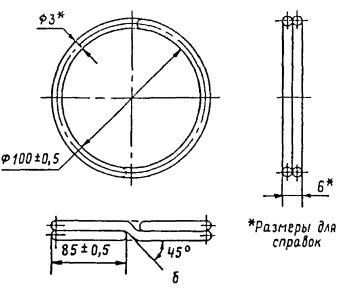

* Размер для справок

Рис. П.1.4. Ограничитель типа Ог

Таблица П.1.4. Конструктивные элементы и размеры звена типа Рт1

| Обозначение звена | Грузоподъемность, т | Размеры, мм | Поз. 1 | Поз. 2 | Поз. 3 | Поз. 4 | Поз. 5 | Поз. 6 | Масса, кг | |||

| d | A | b | t | Обозначение элемента | ||||||||

| Рт1-0,63 | 0,63 | 14 | 32 | 126 | 115 | Ст1-1,0 | Ог-1,0 | П-1,0 | 2М8´35,36 | М8,4 | 2´10-001 | 1,00 |

| Рт1-0,8 | 0,80 | 1,00 | ||||||||||

| Рт1-1,0 | 1,10 | 1,00 | ||||||||||

| Рт1-1,6 | 1,60 | 18 | 38 | 156 | 140 | Ст1-1,6 | Ог-1,6 | П-1,6 | 1,69 | |||

| Рт1-2,0 | 2,00 | 20 | 42 | 174 | 160 | Ст1-2,0 | Ог-2,0 | П-2,0 | 2,29 | |||

| Рт1-3,2 | 3,20 | 25 | 55 | 200 | 185 | Ст1-3,2 | Ог-3,2 | П-3,2 | 2М10´40,36 | М10,4 | 2,5´25-001 | 4,12 |

| Рт1-5,0 | 5,00 | 32 | 68 | 260 | 240 | Ст1-5,0 | Ог-5,0 | П-5,0 | 2М12´45,36 | М12,4 | 3,2´32-001 | 8,50 |

| Рт1-6,3 | 6,30 | 35 | 74 | 289 | 265 | Ст1-6,3 | Ог-6,3 | П-6,3 | 2М12´50,36 | 11,00 | ||

| Рт1-8,0 | 8,00 | 40 | 82 | 322 | 295 | Ст1-8,0 | Ог-8,0 | П-8,0 | 15,48 | |||

| Рт1-10,0 | 10,00 | 45 | 90 | 355 | 325 | Ст1-10,0 | Ог-10,0 | П-10,0 | 2М12´55,36 | 22,40 | ||

| Рт1-12,5 | 12,50 | 50 | 100 | 390 | 360 | Ст1-12,5 | Ог-12,5 | П-12,5 | 2М12´60,36 | 30,00 | ||

| Рт1-16,0 | 16,00 | 55 | 110 | 425 | 395 | Ст1-16,0 | Ог-16,0 | П-16,0 | 2М12´70,36 | 41,10 | ||

Таблица П.1.5. Скоба типа Ст1

| Обозначение элемента | Размеры, мм | Масса, кг | |||||||||||||

| d | d1 | A | A1 | b | h | l |

l1 | t | r | r1 | С | длина развертки | |||

| номин. | пред. откл | ||||||||||||||

| Ст1-0,63 Ст1-0,8 Стl-1,0 |

14 | 8 | 32 | ±1,0 | 86 | 126 | 72 | 13 | 6 | 115 | 20 | 20 | 1,0 1,2 |

495 | 0,6 |

| Ст1-1,6 Ст1-2,0 |

18 20 |

12 | 38 42 |

106 118 |

156 174 |

85 90 |

17 | 140 160 |

25 28 |

25 30 |

610 672 |

1,2 1,7 |

|||

| Ст1-3,2 | 25 | 18 | 55 | ±1,5 | 140 | 200 | 100 | 18 | 185 | 30 | 35 | 880 | 3,1 | ||

| Ст1-5,0 | 32 | 26 | 68 | 180 | 260 | 130 | 25 | 7 | 240 | 40 | 45 | 1,5 | 1016 | 6,4 | |

| Ст1-6,3 | 35 | 28 | 74 | 199 | 289 | 140 | 265 | 45 | 50 | 1,5 | 1113 | 8,4 | |||

| Ст1-8,0 | 40 | 30 | 82 | 222 | 322 | 150 | 8 | 295 | 50 | 55 | 2,0 | 1232 | 12,0 | ||

| Ст1-10,0 | 45 | 35 | 90 | 245 | 355 | 175 | 35 | 10 | 325 | 55 | 60 | 3,0 | 1376 | 17,0 | |

| Ст1-12,5 | 50 | 40 | 100 | 270 | 390 | 195 | 40 | 360 | 60 | 65 | 4,0 | 1554 | 22,8 | ||

| Ст1-16,0 | 55 | 45 | 110 | 295 | 425 | 215 | 45 | 12 | 395 | 65 | 75 | 1670 | 31,0 | ||

Таблица П.1.6. Ограничитель типа Ог

| Обозначение элемента | Размеры, мм | Масса, кг | ||||||||||||

| A | a | В | b | С | d | L | l | S | r | |||||

| номин. | пред. откл. | номин. | пред. откл. | номин. | пред. откл. | |||||||||

| Ог-1,0 | 32 | ±0,5 | 16,0 | ±0,35 | 25 | 9 | 4,5 | ±0,5 | 9 | 90 | 14 | 4 | 4,5 | 0,06 |

| Ог-1,6 | 38 | 19,0 | 30 | 14 | 110 | 18 | 7,0 | 0,09 | ||||||

| Ог-2,0 | 42 | 21,0 | 32 | 130 | 20 | 0,11 | ||||||||

| Ог-3,2 | 55 | ±1,0 | 27,5 | 40 | 20 | 10,5 | 11 | 160 | 25 | 10,0 | 0,17 | |||

| Ог-5,0 | 68 | 34,0 | 50 | 28 | 15,0 | 14 | 220 | 32 | 5 | 14,0 | 0,36 | |||

| Ог-6,3 | 74 | 37,0 | 30 | 240 | 35 | 15,0 | 0,41 | |||||||

| Ог-8,0 Ог-10,0 Ог-12,5 |

82 90 100 |

41,0 45,0 50,0 |

60 65 70 |

32 37 42 |

17,0 | 270 | 40 | 6 | 16,0 | 0,05 | ||||

| 300 320 |

45 50 |

8 | 18,5 21,0 |

1,03 1,16 |

||||||||||

| Ог-16,0 | 110 | 55,0 | 75 | 47 | 360 | 55 | 10 | 26,0 | 1,71 | |||||

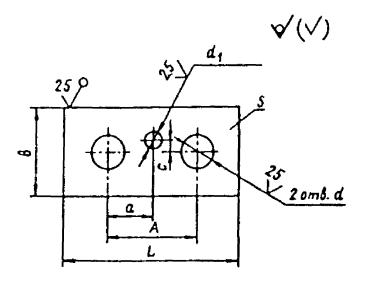

Рис. П.1.5. Планка типа П

Таблица П.1.7. Планка типа П

| Обозначение элемента | Размеры, мм | Масса, кг | ||||||||||

| A | a | b | C | d | d1 | L | S | |||||

| номин. | пред. откл. | номин. | пред. откл. | номин. | пред. откл. | |||||||

| П-1,0 | 32 | ±0,5 | 16,0 | ±0,35 | 32 | 4,5 | ±0,5 | 16 | 9 | 64 | 20 | 0,32 |

| П-1,6 | 38 | 19,0 | 40 | 20 | 78 | 0,38 | ||||||

| П-2,0 | 42 | 21,0 | 44 | 22 | 86 | 0,46 | ||||||

| П-3,2 | 55 | ±1,0 | 27,5 | 54 | 10,5 | 27 | 11 | 108 | 22 | 0,80 | ||

| П-5,0 | 68 | 34,0 | 68 | 15,0 | 34 | 14 | 136 | 28 | 1,67 | |||

| П-6,3 | 74 | 37,0 | 74 | 37 | 148 | 30 | 2,10 | |||||

| П-8,0 | 82 | 41,0 | 84 | 17,0 | 42 | 166 | 2,75 | |||||

| П-10,0 | 90 | 45,0 | 94 | 47 | 184 | 35 | 4,29 | |||||

| П-12,5 | 100 | 50,0 | 104 | 52 | 204 | 40 | 6,00 | |||||

| П-16,0 | 110 | 55,0 | 114 | 57 | 224 | 45 | 8,29 | |||||

Рис. П.1.6. Звено типа Т, исполнение с одним упором:

1 - подвеска, 2 - упор

Таблица П.1.8. Звено типа Т, исполнение с одним упором

| Обозначение звена | Грузоподъемность, т | Размеры, мм | Поз. 2 (упор) | Масса, кг | ||||||

| l | K | поз. 1 (подвеска) | ||||||||

| b | t | d | r | длина развертки | ||||||

| Т-0,4 Т-0,5 Т-0,63 Т-0,8 Т-1,0 Т-1,6 Т-2,0 Т-3,2 Т-5,0 Т-6,3 Т-8,0 Т-10,0 Т-12,5 |

0,4 0,5 0,63 0,8 1 1,6 2 3,2 5 6,3 8 10 12,5 |

23 23 23 23 29 41 41 47 56 68 75 82 90 |

5 4 6 7 8 6 11 6 10 9 9 8 8 |

54 60 64 76 86 108 119 130 182 204 225 247 279 |

50 55 60 70 80 100 110 130 170 190 210 230 260 |

9 10 11 12 14 18 20 25 32 36 40 44 50 |

13 14 16 18 20 25 28 35 45 50 55 60 70 |

194 216 231 270 308 388 427 478 659 738 815 901 1013 |

У-0,4 У-0,5 У-0,63 У-0,8 У-1,0 У-1,6 У-2,0 У-3,2 У-5,0 У-6,3 У-8,0 У-10,0 У-12,5 |

0,106 0,142 0,184 0,252 0,396 0,814 1,092 1,901 4,3 6,056 8,23 11,014 15,92 |

Рис. П.1.7. Упор типа У

Таблица П.1.9. Упор типа У

| Обозначение элемента | Размеры, мм | Масса, кг | ||||

| b | b1 | l | S | r | ||

| У-0,4 | 9 | 15 | 13,0 | 2,5 | 2,0 | 0,01 |

| У-0,5 | 12,5 | |||||

| У-0,63 | 11 | 20 | 12,0 | 3,0 | 0,012 | |

| У-0,8 | 12 | 11,5 | 3,5 | |||

| У-1,0 | 14 | 25 | 15,5 | 4,0 | 3,0 | 0,024 |

| У-1,6 | 16 | 30 | 21,0 | 4,0 | 0,040 | |

| У-2,0 | 20 | 20,0 | 6,0 | |||

| У-2,5 | 40 | 19,0 | 0,050 | |||

| У-3,2 | 22,5 | 0,060 | ||||

| У-5,0 | 28 | 60 | 24,0 | 6,0 | 8,0 | 0,140 |

| У-6,3 | 30 | 32,0 | 9,0 | 0,160 | ||

| У-8,0 | 65 | 35,0 | 0,190 | |||

| У-10,0 | 32 | 70 | 38,0 | 10,0 | 0,260 | |

| У-12,5 | 34 | 80 | 40,0 | 11,0 | 0,310 | |

Рис. П.1.8. Звено типа Т, исполнение с двумя упорами:

1 - подвеска, 2 - упор

Таблица П.1.10. Звено типа Т, исполнение с двумя упорами

| Обозначение элемента | Грузоподъемность, т | Размеры, мм | Поз. 2 (упор) | Масса, кг | |||||||

| a | l | k | поз. 1 (подвеска) | ||||||||

| b | t | d | r | длина развертки | |||||||

| Т-16,0 Т-20,0 Т-25,0 Т-32,0 |

16 20 25 32 |

60 75 80 95 |

93 102 110 115 |

7 9 8 7 |

312 339 370 413 |

290 320 350 390 |

56 65 72 80 |

75 100 110 120 |

1133 1249 1366 1519 |

У-16,0 У-20,0 У-25,0 У-32,0 |

22,042 32,77 43,909 60,159 |

.jpg)

Рис. П.1.9. Упор типа У

Таблица П.1.11. Упор типа У

| Обозначение элемента | Размеры, мм | Масса, кг | ||

| d | l | S | ||

| У-16,0 У-20,0 У-25,0 У-32,0 |

34 42 42 42 |

37 37,5 39 35 |

6 8 8 8 |

0,13 0,234 0,25 0,22 |

Рис. П.1.10. Звено типа О

Таблица П.1.12. Звено типа О

| Обозначение элемента | Грузоподъемность, т | Размеры, мм | Масса, кг | ||||

| d | t | r | r1 | длина развертки | |||

| О-0,4 О-0,5 О-0,63 О-0,8 О-1,0 О-1,25 О-1,6 О-2,0 О-2,5 О-3,2 О-4,0 О-5,0 О-6,3 О-8,0 О-10,0 О-12,5 О-16,0 О-20,0 О-25,0 |

0,4 0,5 0,63 0,8 1 1,25 1,6 2 2,5 3,2 4 5 6,3 8 10 12,5 16 20 25 |

9 10 11 12 14 16 18 20 22 25 28 32 36 40 44 50 56 65 72 |

50 55 60 70 80 90 100 110 120 130 150 170 190 210 230 260 290 320 350 |

13 14 16 18 20 22 25 28 30 35 40 45 50 55 60 70 75 100 110 |

7 8 9 10 12 13 14 16 19 20 22 25 27 28 36 40 42 47 49 |

152 167 185 211 242 272 302 334 367 405 463 524 586 646 710 809 895 1028 1128 |

0,075 0,105 0,134 0,186 0,29 0,426 0,599 0,814 1,104 1,541 2,224 3,283 4,714 6,412 8,475 12,485 17,208 26,05 31,96 |

Рис. П.1.11. Звено типа Ов1

Таблица П.1.13. Звено типа Ов1

| Обозначение элемента | Грузоподъемность, т | Размеры, мм | Масса, кг | ||||

| d | b | t | r | длина развертки | |||

| Ов1-0,4 Ов1-0,5 Ов1-0,63 Ов1-0,8 Ов1-1,0 Ов1-1,6 Ов1-2,0 Ов1-3,2 Ов1-5,0 Ов1-6,3 Ов1-8,0 Ов1-10,0 Ов1-12,5 Ов1-16,0 Ов1-20,0 |

0,4 0,5 0,63 0,8 1 1,6 2 3,2 5 6,3 8 10 12,5 16 20 |

10 11 14 14 16 20 22 28 36 40 45 50 56 65 72 |

28 32 36 40 44 56 60 80 100 110 120 140 150 200 220 |

50 55 60 70 80 100 110 130 170 190 210 230 260 290 320 |

14 16 18 20 22 28 30 40 50 55 60 70 75 100 110 |

163 181 205 230 260 327 358 439 567 631 698 777 867 1015 1117 |

0,101 0,135 0,248 0,278 0,411 0,781 1,068 2,123 4,53 6,225 8,714 11,976 16,763 26,44 35,38 |

Таблица П.1.14. Звено типа Ов2

| Обозначение элемента | Грузоподъемность, т | Размеры, мм | Масса, кг | ||||

| d | b | t | r | длина развертки | |||

| Ов2-0,4 | 0,40 | 14 | 70 | 120 | 35 | 364 | 0,439 |

| Ов2-0,5 | 0,50 | ||||||

| Ов2-0,63 | 0,63 | 16 | 370 | 0,584 | |||

| Ов2-0,8 | 0,80 | 18 | 90 | 150 | 45 | 459 | 0,916 |

| Ов2-1,0 | 1,00 | 20 | 465 | 1,146 | |||

| Ов2-1,6 | 1,60 | 25 | 120 | 180 | 60 | 575 | 2,226 |

| Ов2-2,0 | 2,00 | ||||||

| Ов2-3,2 | 3,20 | 32 | 597 | 3,769 | |||

| Ов2-5,0 | 5,00 | 40 | 150 | 230 | 75 | 757 | 7,468 |

| Ов2-6,3 | 6,30 | 42 | 763 | 8,298 | |||

| Ов2-8,0 | 8,00 | 50 | 788 | 12,145 | |||

| Ов2-10,0 | 10,00 | 56 | 220 | 350 | 110 | 1127 | 21,796 |

| Ов2-12,5 | 12,50 | 60 | 1139 | 25,285 | |||

| Ов2-16,0 | 16,00 | 65 | 1155 | 30,087 | |||

| Ов2-20,0 | 20,00 | 72 | 1177 | 37,617 | |||

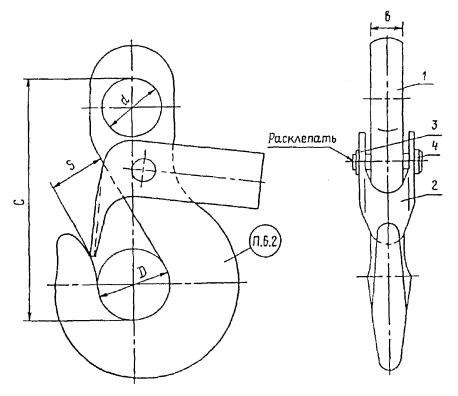

Рис. П.1.12. Крюк типов К1 и К2:

1 - крюк, 2 - замок, 3 - шайба, 4 - заклепка

Таблица П.1.15. Конструкция крюков типа К1 и К2

| Обозначение крюка | Грузоподъемность крюка, т | Размеры, мм | Поз. 1 (крюк) | Поз. 2 (замок) | Поз. 3 (шайбы ГОСТ 11371) | Поз. 4 (заклепки ГОСТ 10299) | ||||

| D | d | c | S | b | ||||||

| К1-0,32 К1-0,4 |

0,32 0,40 |

18 20 |

16 18 |

67,0 74,0 |

15 16 |

9 10 |

Кч1-0,32 Кч1-0,4 |

З1-0,32 З1-0,4 |

5,4 | 5´20 5´22 |

| К1-0,5 К1-0,63 |

0,50 0,63 |

25 25 |

22 22 |

83,5 88,5 |

22 22 |

11 12 |

Кч1-0,5 Кч1-0,63 |

З1-0,5 З1-0,63 |

5´24 | |

| К1-0,8 К1-1,0 К1-1,25 |

0,80 1,00 1,25 |

30 32 36 |

25 26 30 |

102,5 109,0 118,0 |

24 24 28 |

12 15 18 |

Кч1-0,8 Кч1-1,0 Кч1-1,25 |

З1-0,8 З1-1,0 З1-1,25 |

6,4 | 6´26 6´30 6´36 |

| К1-1,6 К1-2,0 |

1,60 2,00 |

40 45 |

30 35 |

125,0 145,0 |

30 36 |

18 20 |

Кч1-1,6 Кч1-2,0 |

З1-1,6 З1-2,0 |

8,4 | 8´30 8´36 |

| К1-2,5 К2-2,5 |

2,50 | 50 | 38 | 154,0 | 38 | 26 20 |

Кч1-2,5 Кч2-2,5 |

З1-2,5 З2-2,5 |

8´45 | |

| К1-3,2 К2-3,2 |

3,20 | 55 | 42 | 173,5 168,5 |

40 | 30 24 |

Кч1-3,2 Кч2-3,2 |

З1-3,2 З2-3,2 |

8´50 | |

| К1-4,0 К2-4,0 |

4,00 | 60 | 44 | 187,0 177,0 |

45 | 32 30 |

Кч1-4,0 Кч2-4,0 |

З1-4,0 З2-4,0 |

||

| К1-5,0 К2-5,0 |

5,00 | 65 | 48 | 206,5 196,5 |

50 | 36 30 |

Кч1-5,0 Кч2-5,0 |

З1-5,0 З2-5,0 |

10,5 |

10´60 |

| К1-6,3 К2-6,3 |

6,30 | 75 | 50 | 227,5 217,5 |

58 | 40 36 |

Кч1-6,3 Кч2-6,3 |

З1-6,3 З2-6,3 |

10,5 |

10´60 |

| К1-8,0 К2-8,0 |

8,00 | 85 | 60 | 262,5 252,5 |

65 | 46 42 |

Кч1-8,0 Кч2-8,0 |

З1-8,0 З2-8,0 |

||

| К1-10,0 К2-10,0 |

10,00 | 95 | 70 | 297,5 287,5 |

75 | 50 44 |

Кч1-10,0 Кч2-10,0 |

З1-10,0 З2-10,0 |

13,0 | 12´70 |

| К1-12,5 К2-12,5 |

12,50 | 110 | 80 | 345,0 330,0 |

85 | 54 46 |

Кч1-12,5 Кч2-12,5 |

З1-12,5 З2-12,5 |

||

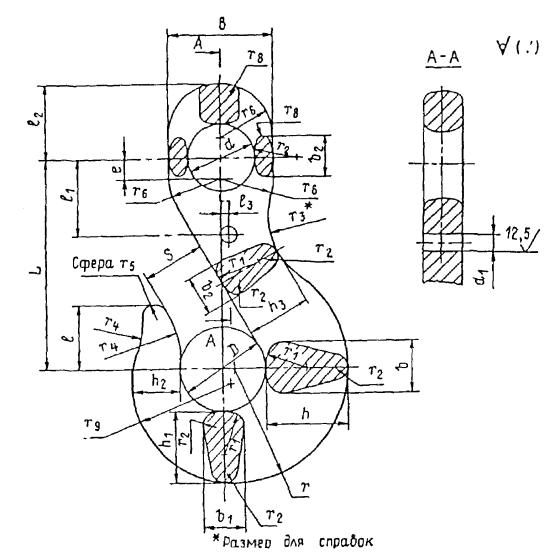

рис. П.1.13. Чалочный крюк

Таблица П.1.16. Крюк стропа, исполнение 1 (Измененная редакция, Изм. № 1).

| Обозначение крюка | Размеры, мм | Масса, кг | |||||||||||||||||||||||||||

| S | D | d | d1 | L | B | b | b1 | b2 | e | h | h1 | h2 | h3 | l | l1 | l2 | l3 | r | r1 | r2 | r3 | r4 | r5 | r6 | r7 | r8 | r9 | ||

| Кч1-0,32 Кч1-0,4 Кч1-0,5 Кч1-0,63 Кч1-0,8 Кч1-1,0 Кч1-1,25 Кч1-1,6 Кч1-2,0 Кч1-2,5 Кч1-3,2 Кч1-4,0 Кч1-5,0 Кч1-6,3 Кч1-8,0 Кч1-10,0 Кч1-12,5 |

15 16 20 22 24 24 28 30 36 38 40 45 50 58 65 75 85 |

18 20 25 25 30 32 36 40 45 50 55 60 65 75 85 95 110 |

16 18 22 22 25 26 30 30 35 38 42 44 48 50 60 70 80 |

5,5 5,5 5,5 6,5 6,5 6,5 6,5 8,5 8,5 8,5 8,5 8,5 10,5 10,5 10,5 12,5 12,5 |

50 53 60 65 75 80 85 90 105 110 125 135 150 165 190 215 250 |

24 20 30 32 40 40 44 48 56 58 65 70 75 80 95 110 130 |

12 13 16 16 18 20 22 24 28 30 36 38 45 50 55 62 70 |

11 11 13 13 14 16 17 19 24 24 29 29 34 40 45 49 58 |

9 10 11 12 12 15 18 18 20 26 30 32 40 40 46 50 54 |

8 9 5 8 5 8 5 2 4 2 5 5 10 9 10 10 10 |

18 21 24 26 30 32 36 40 45 50 55 60 70 75 85 95 110 |

16 18 19,5 21,5 25 28 31 34 38 41,5 47 50,5 59 63 71,5 78,5 93 |

10 12 13 14 16 18 20 22 25 27,5 30 32 39 41 47 52 61 |

14 16 18 20 20 25 26 27 32 34 38 42 50 54 59 65 73 |

14 16 18 18 22 24 26 30 34 40 45 45 50 56 65 70 82 |

20 23 24 24 28 29 32 32 35 38 45 50 55 60 67 72 80 |

15 17 19 19 23 27 29 30 34 39 43 46 51 55 65 73 80 |

1 2 3 3 3 3 4 4 5 5 6 7 8 9 10 8 5 |

25 28 32 34 40 44 49 54 61 67 75 81 92 101 115 127 149 |

11 12 13 13 14 16 18 30 30 36 38 42 45 53 60 68 75 |

3 4 4 4 5 5 5,5 6 6 7 8 9 9 10 12 13 13 |

15 18 20 20 20 29 25 20 30 28 35 40 50 50 52 55 55 |

22 25 27 35 30 33 35 42 48 50 50 58 65 73 80 85 90 |

3,5 4 4 4 4,5 4,5 5,5 6 6,5 7 8 8 9 12 14 14 20 |

12 13 15 16 20 20 22 24 28 29 32,5 35 37 40 47,5 55 65 |

12 13 13 15 10 15 20 26 25 26 38 40 36 45 50 55 55 |

1,5 1,7 2 2 3 2,5 2,5 3,5 4,5 3 4 4,5 4,5 5 5,5 6 8 |

22 25 29 31 36 38 45 49 55 60 70 72 82 90 102 114 132 |

0,1 0,15 0,25 0,4 0,45 0,7 0,8 1,24 1,5 2,38 3,08 4 5,1 7,2 10,2 14,2 20,5 |

Таблица П.1.17. Крюк стропа, исполнение 2 (Измененная редакция, Изм. № 1).

| Обозначение крюка | Размеры, мм | Масса, кг | |||||||||||||||||||||||||||

| S | D | d | d1 | L | B | b | b1 | b2 | e | h | h1 | h2 | h9 | l | l1 | l2 | l3 | r | r1 | r2 | r3 | r4 | r5 | r6 | r7 | r8 | r9 | ||

| Кч2-2,5 Кч2-3,2 Кч2-4,0 Кч2-5,0 Кч2-6,3 Кч2-8,0 Кч2-10,0 Кч2-12,5 |

38 40 45 50 58 65 75 85 |

50 55 60 65 75 85 95 110 |

38 42 44 48 50 60 70 80 |

8,5 8,5 8,5 10,5 10,5 10,5 12,5 12,5 |

110 120 125 140 155 180 205 235 |

54 60 62 70 74 85 100 116 |

20 24 30 30 36 42 42 46 |

16 18 20 24 30 32 33 34 |

20 24 30 30 36 42 44 46 |

6 5 3 5 6 10 10 9 |

50 55 60 65 75 85 95 110 |

43 46,5 50,5 53 60 71,5 79,5 93 |

28 30 32 35 40 46 52 60 |

34 38 40 44 48 56 64 73 |

38 |

38 42 44 48 50 55 70 75 |

34 41 44 47 52 62 68 74 |

5 6 8 7 7 7 9 10 |

68 74 81 86 98 114 128 149 |

36 38 42 45 53 60 68 75 |

7 6 8 9 10 10 11 13 |

25 35 32 40 40 45 50 55 |

48 50 60 60 65 73 80 85 |

7 7 8 9 10 12 14 15 |

27 30 31 35 37 42 50 58 |

28 24 50 40 61 78 50 50 |

3 2,5 2,5 3 3,5 4 3,5 5 |

60 66 71 80 94 103 115 130 |

1,4 1,7 2,4 3,5 5 7,4 10,8 14,5 |

* Размер для справок

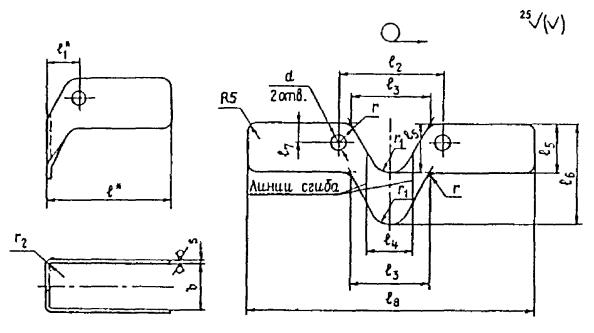

Рис. П.1.14. Замок

Таблица П.1.18. Замки для крюков стропов, исполнение 1 (Измененная редакция, Изм. № 1).

| Обозначение замка | Исполнение крюка | Размеры, мм | Масса, кг | ||||||||||||||

| d | l | l1 | l2 | l3 | l4 | l5 | l6 | l7 | l8 | r | r1 | r2 | b | S | |||

| З1-0,32 З1-0,4 З1-0,5 З1-0,63 З1-0,8 З1-1,0 З1-1,25 З1-1,6 З1-2,0 З1-2,5 З1-3,2 З1-4,0 З1-5,0 З1-6,3 З1-8,0 З1-10,0 З1-12,5 |

Кч1-0,32 Кч1-0,4 Кч1-0,5 Кч1-0,63 Кч1-0,8 Кч1-1,0 Кч1-1,25 Кч1-1,6 Кч1-2,0 Кч1-2,5 Кч1-3,2 Кч1-4,0 Кч1-5,0 Кч1-6,3 Кч1-8,0 Кч1-10,0 Кч1-12,5 |

5,5 5,5 5,5 5,5 6,5 6,5 6,5 8,5 8,5 8,5 8,5 8,5 10,5 10,5 10,5 13 13 |

45 45 50 50 60 60 70 70 90 90 100 110 120 140 160 170 180 |

10 11 11 15 15 17 17 18 20 20 22 23 28 28 32 38 42 |

29 32 35 43 45 53 55 59 65 71 78 82 98 103 116 134 150 |

20 23 26 30 35 45 45 45 50 58 58 72 78 85 100 112 128 |

12 13 16 16 18 21 23 26 30 32 38 40 48 53 58 65 73 |

18 18 20 22 23 24 26 28 32 34 36 44 48 55 58 72 84 |

36 36 40 44 46 48 52 56 64 68 72 88 96 110 116 144 168 |

8 8 8 9 9 9 10 11 11 12 14 14 16 16 16 20 20 |

100 100 113 113 135 139 161 163 205 211 234 256 282 328 372 378 426 |

7 7 7 8 8 9 9 9 10 10 10 11 15 15 15 18 18 |

5 5 6 6 6 11 11 11 15 16 16 19 23 25 25 30 34 |

3 3 3 3 3 3 3 3 3 3 3 3 5 5 5 6 6 |

12 13 16 16 18 21 23 26 30 32 38 40 48 53 58 65 73 |

1,6 1,6 1,6 2 2 2 2 2 2 2 2 2 3 3 3 4 4 |

0,02 0,022 0,023 0,038 0,048 0,052 0,065 0,071 0,102 0,111 0,132 0,176 0,314 0,419 0,477 0,891 1,115 |

Таблица П.1.19. Замки для крюков стропов, исполнение 2 (Измененная редакция, Изм. № 1).

| Обозначение замка | Исполнение крюка | Размеры, мм | Масса, кг | ||||||||||||||

| d | l | l1 | l2 | l3 | l4 | l5 | l6 | l7 | l8 | r | r1 | r2 | b | s | |||

| З2-2,5 З2-3,2 З2-4,0 З2-5,0 З2-6,3 З2-8,0 З2-10,0 З2-12,5 |

Кч2-2,5 Кч2-3,2 Кч2-4,0 Кч2-5,0 Кч2-6,3 Кч2-8,0 Кч2-10,0 Кч2-12,5 |

8,5 8,5 8,5 10,5 10,5 10,5 13 13 |

90 95 100 105 110 135 155 175 |

19 21 22 25 27 30 36 42 |

61 69 77 80 90 102 115 129 |

48 55 62 64 67 81 89 103 |

26 30 36 36 42 48 50 52 |

36 41 41 47 52 60 67 78 |

72 82 82 95 105 120 135 156 |

12 14 14 16 16 16 20 20 |

203 217 233 240 256 312 353 395 |

10 10 11 11 15 15 18 18 |

16 16 19 23 25 25 30 34 |

3 3 3 5 5 5 6 6 |

26 30 36 36 42 48 50 52 |

2 2 2 3 3 3 4 4 |

0,113 0,138 0,148 0,262 0,309 0,436 0,734 0,959 |

Таблица П.1.20. Использование стропов с овальными звеньями типа Ов2 для крюков грузоподъемностью от 3,2 до 25 т

| Грузоподъемность крюка, т | Овальное звено типа Ов2 |

| 3,2 | Ов2-0,5 Ов2-0,63 |

| 6,0 | Ов2-0,8 Ов2-1,0 Ов2-1,25 |

| 10,0 | Ов2-1,6 Ов2-2,0 Ов2-2,5 Ов2-3,2 |

| 16,0 | Ов2-5,0 Ов2-6,3 Ов2-8,0 |

| 25,0 | Ов2-10,0 Ов2-12,5 Ов2-16,0 |

Таблица П.1.21. Характеристики канатов (ГОСТ 2688)

| Диаметр каната, мм | Маркировочная группа, Н/мм2 (МПа) | |||||

| 1470 (150) | 1570 (160) | 1670 (170) | 1770 (180) | 1860 (190) | 1960 (200) | |

| разрывное усилие в целом, Н, не менее | ||||||

| 6,2 6,9 7,6 8,3 9,9 11 12 14 15 16,5 19,5 21 24 27 30,5 33,5 37 39,5 42 44,5 47,5 51 56 |

- - - - - - - 92850 107000 130000 178500 208000 269000 342000 445500 538500 640000 732500 833000 941000 1070000 1215000 1480000 |

19250 24000 28700 34800 48850 62850 71750 98950 114500 139000 191000 222000 287000 365000 475000 574000 683000 781500 890000 1000000 1145000 1295000 1580000 |

20400 25500 30500 36950 51850 66750 76200 105000 122000 147500 203000 236000 304500 388000 504500 610500 725000 828000 945000 1035000 1185000 1340000 1635000 |

21100 26300 32300 38150 53450 68800 78550 108000 125500 152000 209000 243500 314000 399500 520000 629000 748000 856000 975000 1075000 1230000 1395000 1705000 |

22250 27450 32900 39850 55950 72000 81900 112500 131000 159000 218500 254000 328000 418000 544000 658000 782500 891500 101000 - - - - |

23450 28700 34200 41600 58350 75100 85750 118000 137000 166000 228000 265500 343000 436500 567500 686000 816000 938500 1060000 - - - - |

Таблица П.1.22. Характеристики канатов (ГОСТ 3071)

| Диаметр каната, мм | Маркировочная группа, Н/мм2 (МПа) | |||||

| 1470 (150) | 1570 (160) | 1670 (170) | 1770 (180) | 1860 (190) | 1960 (200) | |

| разрывное усилие в целом, Н, не менее | ||||||

| 6,3 6,7 7,6 8,5 9 11,5 13,5 15,5 |

- - - - - - - - |

- 20200 25950 32400 36120 56350 81050 110000 |

- 21450 27550 34450 38350 59900 86100 117000 |

19800 22750 29200 36450 40600 63400 91000 124000 |

20950 24000 30800 38500 42850 66900 95900 130500 |

22050 25250 32450 40500 45100 70400 101000 137500 |

Таблица П.1.23. Характеристики канатов (ГОСТ 3079)

| Диаметр каната, мм | Маркировочная группа, Н/мм2 (МПа) | |||||

| 1470 (150) | 1570 (160) | 1670 (170) | 1770 (180) | 1860 (190) | 1960 (200) | |

| разрывное усилие в целом, Н, не менее | ||||||

| 6,5 8,5 11,5 13,5 15,5 17 19,5 21,5 23 25 27 29 30,5 33 35 39 |

- - - - - - 169000 208500 241500 281000 332000 378000 427000 489500 556000 677000 |

- 35950 62600 88650 113500 142000 180000 222500 258000 300000 354500 403500 455500 522000 590000 722000 |

- 38200 66500 94200 121000 151000 191500 237000 274000 318500 376500 428500 484000 555000 630500 767000 |

22950 39450 68750 97100 124000 155500 197000 244500 283000 328500 388500 441500 499000 571500 650000 791000 |

24000 41150 71700 100500 130000 162500 206500 255500 295000 343000 406000 462000 522000 597500 679500 827500 |

24900 42800 74550 105500 136000 170000 215500 266500 307000 358500 423500 482000 544500 624000 709000 863000 |

Таблица П.1.24. Характеристики канатов (ГОСТ 7668)

| Диаметр каната, мм | Маркировочная группа, Н/мм2 (МПа) | |||||

| 1470 (150) | 1570 (160) | 1670 (170) | 1770 (180) | 1860 (190) | 1960 (200) | |

| разрывное усилие в целом, Н, не менее | ||||||

| 6,3 6,7 8,1 9 9,7 11,5 13,5 15 16,5 18 20 22 23,5 27 29 31 33 36,5 38 39,5 43 44,5 46,5 50,5 53,5 56 58,5 60,5 |

- - - - - - - - - - - 222500 259500 341500 392000 445000 507000 606000 672509 742000 863500 948500 1020000 1210000 1355000 1465000 1580000 1735000 |

- - - 40400 49850 66750 90650 104500 135500 161500 197500 237500 277000 364500 417500 475000 540500 646000 717500 791500 919500 1005000 1090000 1290000 1455000 1560000 1685000 1855000 |

- - - 42950 53000 70950 96300 111500 144000 171500 210000 252500 294000 387500 444000 505000 574500 686500 762000 841000 976000 1065000 1160000 1370000 1540000 1640000 1730000 1915000 |

22650 25700 37050 45450 56100 75100 101500 116500 150000 175500 215000 258500 304000 396500 454500 517000 588000 703500 777500 861000 1005000 1095000 1180000 1400000 1570000 1715000 1790000 1970000 |

23650 26800 38650 47400 58500 78300 106000 122500 157500 186500 229000 275000 321000 422000 484000 550500 626500 748500 881000 917000 1060000 1165000 1260000 1490000 1680000 - - - |

24400 27600 39850 48650 60300 80700 109000 128000 165000 190500 233500 280500 338000 430500 493500 561500 638500 764000 842000 935000 1080000 1185000 1280000 1510000 1705000 - - - |

Таблица П.1.25. Характеристики канатов (ГОСТ 7669)

| Диаметр каната, мм | Маркировочная группа, Н/мм2 (МПа) | |||||

| 1470 (150) | 1570 (160) | 1670 (170) | 1770 (180) | 1860 (190) | 1960 (200) | |

| разрывное усилие в целом, Н, не менее | ||||||

| 5,9 6,4 7,2 8,6 10,5 13 14,5 16 17,5 19,5 21 23 25 26,5 30 32,5 35,5 36,5 39 41 42 45,5 49 52 57 |

- - - - - - - - - - 250500 294500 343000 384500 501500 572500 682000 759500 842000 936500 989500 1160000 1360000 1525000 1780000 |

- - - 44950 66150 100000 120500 152000 181500 224000 267500 315000 366000 410000 535000 611000 727500 810000 898000 994500 1050000 1235000 1455000 1625000 1905000 |

- - - 47900 70450 106500 128000 162000 193000 238500 284000 334500 389000 436000 568000 649000 772500 861000 954500 1055000 1115000 1315000 1545000 1730000 1950000 |

21600 27150 31550 48850 71800 108500 130000 165000 196000 242500 289500 341000 396000 444000 579000 661500 787500 877500 972500 1075000 1140000 1340000 1575000 1765000 2000000 |

22900 28950 33500 51300 75800 115500 138500 175000 209000 258000 307000 362000 417500 472000 615000 703000 835000 930000 1025000 1145000 1215000 1425000 1640000 1840000 - |

23350 29450 34150 52750 77400 118500 141500 178500 213000 263000 313500 368500 429000 480500 627000 716000 852500 950000 1045000 1170000 1235000 1155000 1705000 1905000 - |

Таблица П.1.26. Рекомендуемые цепи (часть 1)

| Грузоподъемность стропов, т | Допускаемая нагрузка на строп кН | Цепь по ТУ 12.0173856.015 | ||

| Обозначение цепи | разрушающая нагрузка кН, не менее | допускаемая нагрузка, кН | ||

| 0,50 | 4,90 | А2-8´24 | 26 | 5,2 |

| 0,63 | 6,18 | А2-9´27 | 32 | 6,4 |

| А2-9,5´27 | 34 | 6,8 | ||

| 0,80 | 7,85 | А2-10´28 | 40 | 8,0 |

| А2-11´31 | 46 | 9,2 | ||

| 1,00 | 9,81 | - | - | - |

| 1,25 | 12,26 | А2-13´36 | 66 | 13,2 |

| 1,60 | 15,70 | - | - | - |

| 2,00 | 19,62 | А2-16´45 | 102 | 20,4 |

| 2,50 | 24,52 | А2-18´50 | 126 | 25,2 |

| 3,20 | 31,40 | - | - | - |

| 4,00 | 39,24 | - | - | - |

| 5,00 | 49,05 | - | - | - |

| 6,30 | 61,80 | - | - | - |

| 8,00 | 78,50 | - | - | - |

| 10,00 | 98,10 | - | - | - |

| 12,50 | 122,60 | - | - | - |

Таблица П.1.26. Рекомендуемые цепи (часть 2)

| Грузоподъемность стропов, т | Допускаемая нагрузка на строп кН | Цепь по ТУ 12.0173856.009 | |||||

| обозначение цепи типа 1 | разрушающая нагрузка, кН, не менее | допускаемая нагрузка, кН | обозначение цепи типа 3 | разрушающая нагрузка, кН, не менее | допускаемая нагрузка кН | ||

| 0,50 | 4,90 | - | - | - | - | - | - |

| 0,63 | 6,18 | - | - | - | - | - | - |

| - | - | - | - | - | - | ||

| 0,80 | 7,85 | 1-11´33 | 46 | 9,2 | - | - | - |

| - | - | - | - | - | - | ||

| 1,00 | 9,81 | 1-12,5´38 | 58 | 11,6 | - | - | - |

| 1,25 | 12,26 | 1-14´42 | 74 | 14,8 | - | - | - |

| 1,60 | 15,70 | 1-16´48 | 96 | 19,2 | - | - | - |

| 2,00 | 19,62 | 1-17,5´50 | 116 | 23,2 | 3-16´64 | 107 | 21,4 |

| 2,50 | 24,52 | 1-19´57 | 136 | 27,2 | 3-17,5´70 3-19´76 |

127 | 25,4 |

| 3,20 | 31,40 | 1-22´66 | 183 | 36,6 | - | 150 | 30,0 |

| 4,00 | 39,24 | - | - | - | 3-22´28 | 200 | 40,0 |

| 5,00 | 49,05 | 1-26´78 1-28´84 |

255 296 |

51,0 59,2 |

3-26´104 - |

278 | 55,6 |

| 6,30 | 61,80 | 1-32´96 | 386 | 77,2 | 3-28´112 | 321 | 64,2 |

| 8,00 | 78,50 | 1-34´102 | 437 | 87,4 | 3-32´128 3-34´136 |

417 468 |

83,4 93,6 |

| 10,00 | 98,10 | 1-38´114 | 544 | 108,8 | 3-38´152 | 581 | 116,2 |

| 12,50 | 122,60 | - | - | - | 3-40´160 3-44´176 |

640 769 |

128,4 153,8 |

1.5 Способы заделки концов стропов

Заделка концов каната может быть выполнена следующими способами:

- заплеткой с последующей обмоткой концов прядей проволокой;

- опрессовкой алюминиевой втулкой.

Элементы заделок концов канатов приведены в табл. П.1.27.

Таблица П.1.27. Элементы заделок концов канатов

| Обозначение канатной ветви | Диаметр каната, мм | Обозначение алюминиевой втулки | Длина участка от стенки коуша до втулки, мм | Число проколов каждой прядью при заплетке | Длина участка, обмотанного проволокой, мм | Длина развертки проволоки, мм |

| ВК-0,32 | 6; 2, 6, 3 | Вт-9 | 60 | 4 | 60 | 1400 |

| ВК-0,4 | 6,7; 6,9; 7,6 | 70 | 1600 | |||

| ВК-0,5 | 8,1; 8,3; 8,5 | Вт-11 | 1800 | |||

| ВК-0,63 | 8,1; 8,3 | |||||

| 9,0; 9,1 | 80 | 80 | 2500 | |||

| ВК-0,8 | 9,7; 9,9 | Вт-12 | 2800 | |||

| 11,5 | Вт-13 | 95 | 3100 3400 |

|||

| ВК-1,0 | 11,0; 11,5 | |||||

| ВК-1,25 | 11,5 | |||||

| 12,0; 13,0 | Вт-15 | 105 | 4100 | |||

| ВК-1,6 | 13,5; 14,0 | 90 | ||||

| 15,5 | Вт-16 | 5 6 |

4600 | |||

| ВК-2,0 | 15,0; 15,5 | 5200 | ||||

| ВК-2,5 | 16,5 | Вт-18 | 130 | 100 | 5500 | |

| 17,0; 18,0 | Вт-19 | 130 | 7500 | |||

| 19,5 | Вт-20 | 145 | 8400 | |||

| ВК-3,2 | 20 | Вт-23 | 8500 | |||

| 21,0; 21.5 | 13500 | |||||

| ВК-4,0 | 22,0; 22,5; 23,0 | Вт-25 | 190 | 14000 | ||

| ВК-5,0 | 23,5; 24,0; 24,5 | Вт-26 | 170 | 15200 | ||

| 25,0; 25,5 | Вт-28 | 16000 | ||||

| ВК-6,3 | 27 | Вт-30 | 205 | 16700 | ||

| 29 30,5 |

Вт-33 | 260 | 19000 | |||

| ВК-8,0 ВК-10,0 |

230 255 |

25600 | ||||

| 31 | Вт-36 | 26000 | ||||

| 33,5 | Вт-38 | 28000 | ||||

| 32 35 |

Вт-36 Вт-38 |

26800 | ||||

| 29000 | ||||||

| 36,5; 37,0 | Вт-40 | 30500 |

1.5.1 Заделка концов каната заплеткой

Способ заплетки заключается в том, что пряди распущенного конца каната вплетают между прядями нераспущенного каната.

Из бухты отматывают и отрезают часть каната требуемой длины с припуском на заплетку 0,5 - 3,0 м (в зависимости от диаметра каната и размера петли). Для предохранения каната от раскручивания на свободные его концы накладывают обвязки из мягкой тонкой проволоки.

После обрезки каната от его свободных концов отмеряют отрезок, необходимый для заплетки (рис. П.1.15), и в конце его накладывают новую обвязку, до которой концы каната распускают на пряди (см. рис. П.1.15, а). Концы прядей обматывают мягкой проволокой или изоляционной лентой (для канатов диаметром до 17 мм).

Затем (при заплетке каната без коуша) делают петлю и закрепляют ее в зажиме (см. рис. П.1.15, б) так, чтобы по одну сторону располагались распущенные пряди, а по другую - основной канат.

При заплетке с коушем в петлю на конце каната вставляют коуш. Затем коуш закрепляют в петле каната мягкой вязальной проволокой (см. рис, П.1.15, в) или в специальном коушедержателе (см. рис. П.1.15, г), после чего пряди на конце каната распускают и обвязывают. Мягкий сердечник каната отрезают в первом случае непосредственно у зажима, во втором - возле коуша, а жесткий (металлический) сердечник вплетают в канат с первой прядью. После этого производятся сращивание (распределение распущенных прядей между прядями основного каната) и собственно заплетка.

В основу всех механизированных устройств заложена предварительная раскрутка (см. рис. П.1.15, д) отрезка основного каната, на котором производится заплетка, до появления просветов между прядями. В механизированных устройствах устанавливают два зажима (в один закрепляют петлю, в другой - основной канат) и одному из зажимов сообщают вращение. Расстояние между зажимами выбирается от 0,5 до 2,5 м (в зависимости от диаметра каната и его жесткости).

Рис. П.1.15. Подготовка к заплетке. Объяснение в тексте

Распределение распущенных прядей 1 - 6 между прядями основного каната А-Е (вид со стороны основного каната; рис. П.1.16) производится двумя способами.

При первом способе сращивания от желоба (углубление между соседними прядями) каната, проходящего через центральную ось коуша, со стороны распущенных прядей отсчитывают по направлению свивки три пряди, под которые пропускают шило. В образовавшийся просвет навстречу шилу между прядями основного каната А-Б и Г-Д пропускают крайнюю левую распущенную прядь 3 и жесткий сердечник (см. рис. П.1.16, б). Затем шило пропускают так, чтобы оно выходило через центральный желоб каната А-Б, но поднимало только две пряди каната А и Е, под которые из центрального желоба в желоб Д-Е продевают распущенную прядь 2, и под одну прядь А с выходом в желоб А-Е из центрального желоба пропускают прядь 1. После этого из желоба А-Б последовательно за прядью 3 по направлению свивки в желоб В-Г пропускают прядь 4 и в желоб Б-В - прядь 5. Последней пропускают прядь 6, которую вводят в желоб Б-В и выводят в центральный желоб А-В, огибая прядь Б.

Рис. П.1.16. Схема заплетки каната. Объяснение в тексте

При втором способе (см. рис. П.1.16, г, д) сращиванию подвергаются только четыре пряди, а пряди 5 и 6 остаются свободными до начала заплетки. Все четыре пряди вводят в центральный желоб А-Б (см. рис, П.1.16, д), а выводят в следующем порядке: вначале крайнюю левую свободную прядь 1 - в желоб Б-В, затем прядь 2 - в желоб В-Г, прядь 3 - в желоб Г-Д и прядь 4 - в желоб Д-Е. После сращивания все пропущенные пряди поочередно затягивают специальными захватами или плоскогубцами в направлении коуша.

В образовавшемся жгуте каждая свободная прядь должна проходить под соответствующую прядь основного каната, за исключением пряди 3 при первом способе и пряди 1 при втором способе, идущих совместно с жестким сердечником. Петля каната должна плотно огибать коуш.

Процесс заплетки начинается после сращивания и затяжки концов и заключается в продевании каждой свободной пряди через одну (против направления свивки) под две (по направлению свивки) пряди основного каната.

При первом способе сращивания заплатку (см. рис. П.1.16, в) начинают с пряди 4, которую вводят в желоб Г-Д под две пряди В и Г и выводят в желоб Б-В. Далее так же поступают с прядью 3, которую заводят в желоб Д-Е через одну прядь Д против направления свивки, под две пряди Д и Г по направлению свивки и выводят в желоб Г-В. Затем в обратной последовательности таким же образом поступают с распущенными прядями.

При втором способе сращивания заплетку (см. рис. П.1.16, е) начинают с прядей 5 и 6, оставшихся свободными при сращивании. Вначале прядь 5 пропускают в желоб Б-В под две пряди А и Б по направлению свивки и выводят в желоб А-Е, затем прядь 6 заводят против направления свивки через одну прядь В (по отношению к желобу, в который заводили прядь 5) под две пряди Б и В по направлению свивки и выводят в желоб А-Б. Таким же образом в последовательности 1, 2, 3, 4 поступают с другими распущенными прядями.

После заплетки каждого ряда пряди отгибают на коуши и проверяют правильность пропуска их между прядями основного каната.

Для получения плавного перехода узла заплетки в основной канат последний ряд заплетки осуществляется всеми прядями с половинным числом проволок в каждой пряди. После калибровки заплетенного участка концы свободных прядей обрезают заподлицо с основным канатом, сращенный участок (рис. П.1.17) обматывают мягкой проволокой или другим материалом, пригодным для этой цели.

Рис. П.1.17. Изоляция канала

1.5.2. Заделка концов канатов опрессовкой алюминиевой втулкой

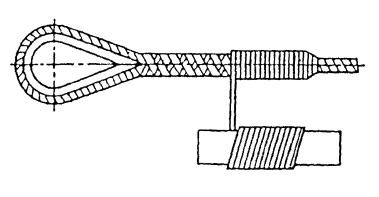

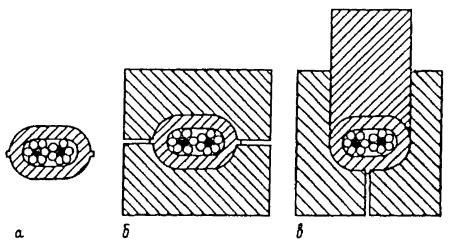

Заделка концов канатов втулочным соединением представляет собой опрессованную конструкцию алюминиевой втулки с прядями соединяемых канатов, которые прочно сцеплены между собой металлом втулки, образуя однородное тело в сечении (рис. П.1.18, а).

Овальную алюминиевую втулку надевают на ветвь каната, образующую петлю вокруг коуша, таким образом, чтобы конец вспомогательной ветки каната выходил из втулки после опрессовки не менее чем на 2 мм.

Собранную заготовку соединения помещают в матрицу и сдавливают пуансоном до получения круглого поперечного сечения втулки.

Существует два способа опрессовки алюминиевой втулки: в открытой (рис. П.1.18, б) и закрытой (рис. П.1.18, в) матрицах.

Рис. П.1.18. Схема заделки концов канатов втулочным соединением способом опрессовки. Объяснение в тексте

Допускается использовать данный способ заделки при изготовлении кольцевых стропов.

Усилие опрессовки алюминиевых втулок должно соответствовать табл. П.1.28.

Таблица П.1.28. Усилие опрессовки алюминиевых втулок

| Диаметр каната, мм | Усилие опрессовки, кН |

| 6,3 - 7,6 8,0 - 9,0 9,7 - 10,0 11,5 12,5 - 13,5 15,0 - 16,5 17,0 - 19,5 20,0 - 21,5 22,0 - 24,5 25,0 - 26,0 28,5 - 36,5 |

200 200 - 250 250 - 300 300 - 450 400 - 650 550 - 750 1100 - 1600 1600 - 2200 2100 - 2500 2300 - 2800 2500 - 4000 |

Перед опрессовкой канат необходимо очистить от смазки. Он должен пропариваться в горячей воде (90 °С) до прекращения выделения смазки. Затем канат просушивают. Втулки должны изготавливаться из алюминиевых сплавов марок АД0, АД1, АД31, АМЦ по ГОСТ 4784. Поверхность втулок не должна иметь забоин, вмятин и других механических повреждений.

Конструкция н размеры втулки приведены в табл. П.1.29 и на рис. П.1.19.

Таблица П.1.29. Конструкция и размеры втулки

| Обозначение элемента | Размеры, мм | Масса, кг | ||||||

| dk | втулки | заготовки | ||||||

| b | B | l | L | труба ГОСТ 18482 | ||||

| D | S | |||||||

| Вт-9 | 6,2 - 7,6 | 9 | 19 | 20,0 | 50 | 25 | 5,0 | 0,05 |

| Вт-11 | 8,0 - 9,1 | 11 | 21 | 22,0 | 60 | 28 | 5,0 | 0,06 |

| Вт-12 | 9,7 - 10,0 | 12 | 24 | 24,5 | 32 | 6,0 | 0,08 | |

| Вт-13 | 11,0 - 11,5 | 13 | 27 | 27,0 | 70 | 35 | 7,0 | 0,12 |

| Вт-15 | 12,0 - 14,0 | 15 | 30 | 31,0 | 40 | 7,5 | 0,15 | |

| Вт-16 | 15,0 - 15,5 | 16 | 36 | 34,8 | 80 | 48 | 10,0 | 0,24 |

| Вт-18 | 15,0 - 16,5 | 18 | 38 | 37,0 | 50 | 10,0 | 0,28 | |

| Вт-20 | 17,0 - 19,5 | 21 | 41 | 43,0 | 90 | 55 | 10,0 | 0,36 |

| Вт-23 | 20,0 - 21,5 | 23 | 43 | 46,5 | 58 | 0,39 | ||

| Вт-25 | 22,0 - 23,0 | 25 | 45 | 48,5 | 100 | 60 | 0,45 | |

| Вт-26 | 22,0 - 24,5 | 26 | 46 | 51,0 | 100 | 65 | 0,49 | |

| Вт-28 | 25,0 - 26,0 | 28 | 53 | 55,0 | 110 | 70 | 12,5 | 0,71 |

| Вт-30 | 27,0 | 30 | 55 | 60,0 | 125 | 75 | 12,5 | 0,87 |

| Вт-33 | 28,5 - 30,5 | 33 | 63 | 60,0 | 125 | 80 | 15,0 | 1,09 |

| Вт-36 | 31,0 - 33,0 | 36 | 66 | 66,0 | 140 | 85 | 15,0 | 1,32 |

| Вт-38 | 33,5 - 35,0 | 38 | 68 | 73,0 | 150 | 90 | 15,0 | 1,52 |

| Вт-40 | 36,5 - 37,0 | 40 | 70 | 80,0 | 160 | 95 | 15,0 | 1,71 |

* Размеры для справок

Рис. П.1.19. Втулка

1.6 Сращивание каната

Сращивание каната на прямом участке производят согласно схеме соединения 6, представленной на рис. П.1.20, а.

На расстоянии 0,5 - 0,7 м от конца канат перевязывают. Конец каната распускают на пряди и вырезают сердечник (рис. П.1.20, б). Концы распущенных прядей перевязывают (рис. П.1.20, в). Перевязки стыкуемых канатов подводят вплотную так, чтобы пряди обоих канатов располагались в шахматном порядке. Пряди каната I в двух местах привязывают к канату II. Кроме того, накладывают дополнительные перевязки. Первоначальные перевязки с каната срезают. Любую из свободных прядей накладывают на смежную встречную прядь, и специально заостренный пробойник вставляют под следующие две пряди. Пробитую прядь обтягивают, две пряди, под которые пробита ходовая прядь, обколачивают молотком. Таким же способом через одну под две пряди прокалывают ходовые пряди конца каната. Затем еще раз пробивают те же пряди. Перевязку с каната II срезают, отвязывают пряди и дважды пробивают все пряди конца каната II. Это делают через одну смежную прядь под две пряди. Затем вторично по два раза пробивают все пряди с каждой стороны стыка. В таком же порядке производят сплетку на всю длину стыка. Заканчивают сплетку, пробивают по одному разу половины ходовых прядей через одну, т.е. одну прядь пробивают, вторую оставляют и т.д. В зависимости от длины соединения число проколов может составлять 4Ѕ, 5Ѕ, 6Ѕ и т.д.

Концы прядей, прилегающие вплотную к канату, обрубают; концы, выступающие наружу, должны быть изолированы способом, исключающим повреждение рук стропальщика.

Рис. П.1.20. Сращивание каната. Объяснение в тексте

2. КАНАТНЫЕ СТРОПЫ

2.1. Типы и основные параметры

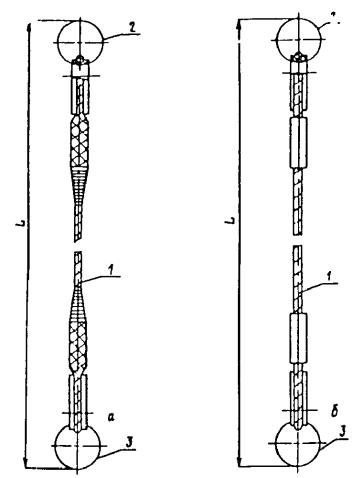

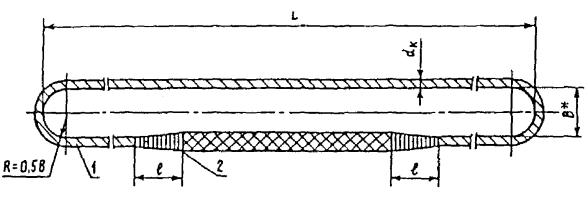

Типы, основные параметры и номера соответствующих чертежей стропов приведены в табл. П.1.30 - П.1.38 и на рис. П.1.21 - 26.

В принятых обозначениях всех видов цифровое обозначение соответствует грузоподъемности в тоннах.

Таблица П.1.30. Указатель основных параметров, таблиц и рисунков канатных стропов

| Строп | Грузоподъемность, т | Условное обозначение | № рисунка | № таблицы |

| Одноветвевой Двухветвевой Трехветвевой Четырехветвевой Универсальный: исполнение 1 исполнение 2 |

0,5 - 20,0 0,5 - 20,0 0,63 - 20,0 0,63 - 32,0 - 0,5 - 32,0 0,5 - 32,0 |

1СК 2СК 3СК 4СК - УСК1 УСК2 |

П.1.21 П.1.22 П.1.23 П.1.24 - П.1.25 П.1.26 |

П.1.31 П.1.32 П.1.33, 34 П.1.35, 36 - П.1.37 П.1.38 |

Таблица П.1.31. Конструктивные элементы одноветвевого канатного стропа

| Обозначение стропа | Грузоподъемность стропа, т | Поз. 1 | Поз. 2 | Поз. 3 (К1 или К2) | |

| Ов1 | Ов2 | ||||

| 1СК-0,5 1СК-0,63 1СК-0,8 1СК-1,0 1СК-1,6 1СК-2,0 1СК-3,2 1СК-5,0 1СК-6,3 1СК-8,0 1СК-10,0 1СК-12,5 1СК-16,0 1СК-20,0 |

0,5 0,63 0,8 1 1,6 2 3,2 5 6,3 8 10 12,5 16 20 |

ВК-0,5 ВК-0,63 ВК-0,8 ВК-1,0 ВК-1,6 ВК-2,0 ВК-3,2 ВК-5,0 ВК-6,3 ВК-8,0 ВК-10,0 ВК-12,5 ВК-16,0 ВК-20,0 |

Принимается по грузоподъемности стропа | Принимается по грузоподъемности ветви | |

Таблица П.1.32. Конструктивные элементы двухветвевого канатного стропа

| Обозначение стропа | Грузоподъемность стропа, т | Поз. 1 | Поз. 2 | Поз. 3 (К1 или К2) | |||

| Ов1 | Ов2 | T | Pt1 | ||||

| 2СК-0,5 2СК-0,63 2СК-0,8 2СК-1,0 2СК-1,6 2СК-2,0 2СК-3,2 2СК-5,0 2СК-6,3 2СК-8,0 2СК-10,0 2СК-12,5 2СК-16,0 2СК-20,0 |

0,5 0,63 0,8 1 1,6 2 3,2 5 6,3 8 10 12,5 16 20 |

ВК-0,4 ВК-0,5 ВК-0,63 ВК-0,8 ВК-1,25 ВК-1,6 ВК-2,5 ВК-4,0 ВК-5,0 ВК-6,3 ВК-8,0 ВК-10,0 ВК-12,5 ВК-20,0 |

Принимается по грузоподъемности стропа | Принимается по грузоподъемности ветви | |||

Таблица П.1.33. Конструктивные элементы трехветвевого канатного стропа (равномерная нагрузка на три ветви стропа)

| Обозначение стропа | Грузоподъемность стропа, т | Поз. 1 | Поз. 2 (Ов2) | Поз. 3 (К1 или К2) |

| 3СК-0,63 3СК-0,8 3СК-1,0 3СК-1,6 3СК-2,0 3СК-3,2 3СК-5,0 3СК-6,3 3СК-8,0 3СК-10,0 3СК-12,5 3СК-16,0 3СК-20,0 |

0,63 0,8 1 1,6 2 3,2 5 6,3 8 10 12,5 16 20 |

ВК-0,32 ВК-0,4 ВК-0,5 ВК-0,8 ВК-1,0 ВК-1,6 ВК-2,5 ВК-3,2 ВК-1,0 ВК-5,0 ВК-6,3 ВК-8,0 ВК-10,0 |

Принимается по грузоподъемности стропа | Принимается по грузоподъемности ветви |

Таблица П.1.34. Конструктивные элементы трехветвевого канатного стропа (нагрузка на две ветви с максимальным углом между ними 45°)

| Обозначение стропа | Грузоподъемность стропа, т | Поз. 1 | Поз. 2 (Ов2) | Поз. 3 (К1 или К2) |

| 3СК-0,63 А 3СК-0,8 А 3СК-1,0 А 3СК-1,6 А 3СК-2,0 А 3СК-3,2 А 3СК-5,0 А 3СК-6,3 А 3СК-8,0 А 3СК-10,0 А 3СК-12,5 А 3СК-16,0 А 3СК-20,0 А |

0,63 0,8 1 1,6 2 3,2 5 6,3 8 10 12,5 16 20 |

ВК-0,5 ВК-0,63 ВК-0,8 ВК-1,25 ВК-1,6 ВК-2,5 ВК-4,0 ВК-5,0 ВК-6,3 ВК-8,0 ВК-10,0 ВК-12,5 ВК-16,0 |

Принимается по грузоподъемности стропа | Принимается по грузоподъемности ветви |

Таблица П.1.35. Конструктивные элементы четырехветвевого канатного стропа (равномерная нагрузка на четыре ветви)

| Обозначение стропа | Грузоподъемность стропа, т | Поз. 1 | Поз. 2 (Т, Рт1) | Поз. 3 (К1 или К2) |

| 4СК-0,63 4СК-0,8 4СК-1,0 4СК-2,0 4СК-3,2 4СК-5,0 4СК-6,3 4СК-8,0 4СК-12,5 4СК-16,0 4СК-20,0 4СК-25,0 |

0,63 0,8 1 2 3,2 5 6,3 8 12,5 16 20 25 |

ВК-0,32 ВК-0,32 ВК-0,4 ВК-0,8 ВК-1,25 ВК-1,6 ВК-2,5 ВК-3,2 ВК-5,0 ВК-6,3 ВК-8,0 ВК-10,0 |

Принимается по грузоподъемности стропа | Принимается по грузоподъемности ветви |

Таблица П.1.36. Конструктивные элементы четырехветвевого канатного стропа (нагрузка на две ветви с максимальным углом между ними 45°)

| Обозначение стропа | Грузоподъемность стропа, т | Поз. 1 | Поз. 2 (Т, Рт1) | Поз. 3 (К1 или К2) |

| 4СК-0,63 А 4СК-0,8 А 4СК-1,0 А 4СК-2,0 А 4СК-3,2 А 4СК-5,0 А 4СК-6,3 А 4СК-8,0 А 4СК-12,5 А 4СК-16,0 А 4СК-20,0 А 4СК-25,0 А |

0,63 0,8 1 2 3,2 5 6,3 8 12,5 16 20 25 |

ВК-0,5 ВК-0,63 ВК-0,8 ВК-1,6 ВК-2,5 ВК-4,0 ВК-5,0 ВК-6,3 ВК-10,0 ВК-12,5 ВК-16,0 ВК-20,0 |

Принимается по грузоподъемности стропа | Принимается по грузоподъемности ветви |

Таблица П.1.37. Основные параметры и размеры стропа универсального, исполнение 1

| Обозначение стропа | Грузоподъемность стропа, т, при угле наклона к вертикали | Допускаемая нагрузка на ветвь | Расчетное разрывное усилие ветви каната | Размеры, мм | Диаметр канатов маркировочной группы 1770 (180), мм | |||||||

| a = 0° | 2a = 90° | кН | L | l | l1 | ГОСТ 2688 | ГОСТ 3071 | ГОСТ 3079 | ГОСТ 7668 | ГОСТ 7669 | ||

| УСК1-0,5 | 0,50 | 0,35 | 4,90 | 29,4 | 1000 - 15000 2000 - 20000 |

240 | 60 | 7,6 | 8,5 | - | - | 7,2 |

| УСК1-0,63 | 0,63 | 0,45 | 6,18 | 37,0 | 80 | 8,3 | 9,0 | 8,5 | 8,1 | - | ||

| УСК1-0,8 | 0,80 | 0,56 | 7,85 | 47,0 | 280 320 |

9,0 | - | - | - | 8,6 | ||

| УСК1-1,0 | 1,00 | 0,70 | 9,81 | 59,0 | 11,0 | 11,5 | 11,5 | 11,5 | 10,5 | |||

| УСК1-1,6 | 1,60 | 1,10 | 15,70 | 94,2 | 90 | 14,0 | - | 13,5 | 13,5 | 13,0 | ||

| УСК1-2,0 | 2,00 | 1,40 | 19,62 | 118,0 | 100 | 15,0 | - | 15,5 | - | 14,5 | ||

| УСК1-3,2 | 3,20 | 2,30 | 31,40 | 188,0 | 3000 - 25000 | 400 | 130 | 19,5 | - | 19,5 | 20,0 | 17,5 |

| УСК1-5,0 | 5,00 | 3,55 | 49,05 | 294,0 | 190 | 24,0 | - | - | 23,5 | 23,0 | ||

| УСК1-6,3 | 6,30 | 4,45 | 61,80 | 370,0 | 27,0 | - | 27,0 | 27,0 | 25,0; 26,5 | |||

| УСК1-8,0 | 8,00 | 5,56 | 78,50 | 470,0 | 4000 - 30000 | 500 | 200 | 30,5 | - | 30,5 | 31,0 | 30,0 |

| УСК1-10,0 | 10,00 | 7,10 | 98,10 | 588,0 | 33,5 | - | 35,0 | 33,0 | 32,5 | |||

| УСК1-12,5 | 12,50 | 8,50 | 122,60 | 735,0 | 37,0 | - | 39,0 | 38,0 | 35,5; 36,5 | |||

| УСК1-16,0 | 16,00 | 11,30 | 157,00 | 941,7 | 600 | 320 | 42,0 | - | 43,0 | 42,0 | 39,0 | |

| УСК1-20,0 | 20,00 | 14,15 | 196,20 | 1177,2 | 47,5 | - | 50,0 | 46,5 | 45,5 | |||

| УСК1-25,0 | 25,00 | 17,70 | 245,25 | 1471,5 | 430 | 56,0 | - | 54,0 | 53,5 | 49,0 | ||

| УСК1-32,0 | 32,00 | 22,60 | 313,90 | 1833,5 | - | - | 62,0 | 60,5 | 57,0 | |||

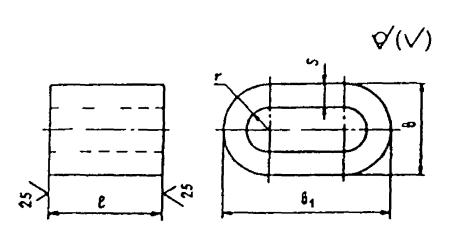

Таблица П.1.38. Основные параметры и размеры стропа универсального, исполнение 2

| Обозначение стропа | Грузоподъемность стропа, т, при угле наклона к вертикали | Допускаемая нагрузка на ветвь | Расчетное разрывное усилие ветви каната | Размеры, мм | Диаметр канатов маркировочной группы 1770 (180), мм | |||||||

| a = 0° | 2a = 90° | кН | B | L | l | ГОСТ 2688 | ГОСТ 3071 | ГОСТ 3079 | ГОСТ 7668 | ГОСТ 7669 | ||

| УСК2-0,5 | 0,50 | 0,35 | 4,90 | 14,7 | 50 | 80 - 3000 | 60 | 5,6 | 5,8 | 5,8 | - | - |

| УСК2-0,63 | 0,63 | 0,45 | 6,18 | 18,5 | 80 | 6,2 | 6,3 | 6,5 | 6,3 | 5,9 | ||

| УСК2-0,8 | 0,80 | 0,56 | 7,85 | 23,5 | 6,9 | 7,6 | - | 6,7 | 6,4 | |||

| УСК2-1,0 | 1,00 | 0,70 | 9,81 | 29,5 | 7,6 | 8,5 | 8,5 | 8,1 | 7,2 | |||

| УОК2-1,6 | 1,60 | 1,10 | 15,70 | 47,0 | 1500 - 30000 | 90 | 9,9 | - | - | 9,7 | 8,6 | |

| УСК2-2,0 | 2,00 | 1,40 | 19,62 | 59,0 | 100 | 11,0 | 63,4 | 11,5 | 11,5 | 10,5 | ||

| УСК2-3,2 | 3,20 | 2,30 | 31,40 | 94,0 | 150 | 130 | 14,0 | 15,5 | 13,5 | 13,5 | 13,0 | |

| УСК2-5,0 | 5,00 | 3,55 | 49,05 | 147,0 | 2000 - 30000 | 190 | 16,5 | - | 17,0 | 16,5 | 16,0 | |

| УСК2-6,3 | 6,30 | 4,45 | 61,80 | 185,0 | 19,5 | - | 19,5 | 20,0 | 17,5 | |||

| УСК2-8,0 | 8,00 | 5,56 | 78,50 | 235,0 | 200 | 260 320 430 |