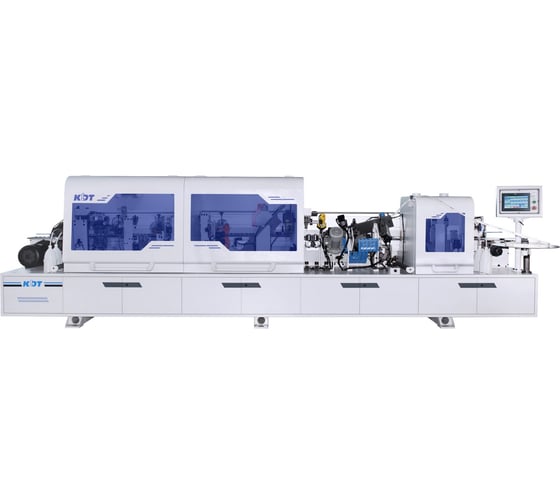

Станок кромкооблицовочный KDT автоматический KE-368J BM01035

Max ширина кромки:60 мм

Вес нетто:2000 кг

Напряжение:380 В

Габариты без упаковки:5272х830х1700 мм

Мощность (Вт):3.7

Все характеристики2 336 092 ₽

Нужна предоплата

Самовывоз:6 февраля,

бесплатно, из 1 магазина

Станина кромкооблицовочного станка KDT KE-368J представляет из себя цельносварную конструкцию в виде короба с ребрами жесткости и гарантированной точностью сборки всего станка с высокой ресурсоемкостью конструкции в течении длительного срока эксплуатации.

- Каждый элемент выполнен из толстостенного листа металла;

- Раскрой листов металла осуществляется на станках лазерной резки с ЧПУ;

- Высокоточная сварка осуществляется роботизированными комплексами;

- Отжиг в специальной печи для снятия внутренних напряжений;

- Сверлильно-фрезерная обработка на тяжелых портальных обрабатывающих центрах за одну установку;

Принцип работы станка:

- Заготовка подается в станок спереди и снимается с него сзади;

- Направление подачи заготовки: слева-направо;

- Подача заготовки в станок осуществляется вручную с ее равномерным прижимом к базирующей линейке;

- Дальнейший «захват» заготовки осуществляется с помощью транспортной цепи снизу и прижимной балки сверху;

- Заготовка без остановки транспортируется через обрабатывающие агрегаты станка;

- Прием заготовки из станка осуществляется вручную;

- Для 2, 3 и 4-х сторонней обработки заготовка транспортируется через станок несколько раз, по одному проходу на каждую сторону (кроме тех случаев, когда станок интегрирован в производственную ячейку или линию)

Отличительные особенности кромкооблицовочных станков серии KDT:

- Скорость подачи: 15-24 м/мин;

- Управление обрабатывающими агрегатами по путевым точкам и энкодеру;

- Лампа нагрева торца заготовки;

- На станке установлены два узла нанесения технологических жидкостей: разделительной и очищающей;

- Механизм подъема/опускания прижимной траверсы с электроприводом для быстрой настройки на необходимую толщину заготовки;

- Двигатель транспортера мощностью 3,7 кВт обеспечивает равномерную подачу заготовок;

- Автоматические системы смазки цепи транспортера и направляющих узла торцовки;

- Программирование технологических перерывов нагрева клеевой ванны;

- Индивидуальный частотный преобразователь для каждого рабочего узла;

- Освещение в защитной кабине;

- Для безопасности станок оборудован электронной системой блокировки двери кабины

Технические характеристики

Преимущества

- Управление станком осуществляется с помощью сенсорного пульта управления;

- Диагональ 10 дюймов;

- Независимое управление каждым агрегатом;

- Интерфейс интуитивно понятен, прост и удобен в эксплуатации;

- Не требуют специальных навыков и продолжительного обучения для работы;

- Система управления русифицирована;

- Защитный кожух минимизирует возможность механического повреждения;

- Кнопка аварийной остановки станка;

- Прижимная балка гарантирует плавное перемещение заготовки с ее точным и надежным позиционированием на всех этапах обработки на максимальной скорости станка.

- С электроприводом подъема/опускания;

- Многокамерный профиль балки усилен ребрами жесткости;

- Позиционирование управляется с ПУ станка;

- Сверлильно-фрезерная обработка на обрабатывающих центрах с ЧПУ за одну установку;

- Полиуретановые гладкие прижимные ролики вместо резиновых зубчатых.

- Не оставляют следов на пласти заготовки;

- Не повреждают поверхность заготовки, даже в случае наличия деликатных материалов;

- Обеспечивают более надежный прижим;

- Расположены на балке в два ряда, благодаря чему увеличено пятно контакта с заготовкой;

- Все ролики устанавливаются в высокоточных автоматических проходных станка;

- Стальные колонны для опоры прижимной балки.

- Имеют специальную геометрию;

- Массивная жесткая конструкция с повышенной прочностью;

- В станке несколько стальных колон для равномерного позиционирования балки;

- Перемещение прижимной балки происходит более стабильно

- Конвейер станка обеспечивает максимально стабильную транспортировку заготовок через все агрегаты.

- Нижняя балка с круглой и плоской направляющими;

- Направляющие закалены для повышенной износостойкости;

- Промышленный цепной транспортер с увеличенной стойкостью звеньев цепи к растягиванию;

- Башмачки с прорезиненными накладками размером 80х60 мм; Центральный порт смазки цепи транспортера.

- Автоматически подает смазку на цепь и звеньевые шарниры;

- Обеспечивает бесперебойную работу транспортера и станка;

- Увеличивает срок эксплуатации цепи благодаря уменьшению износа;

- Управляется и настраивается с ПУ станка;

- Емкость для масла исполнена с контролем уровня;

- Роликовая опора для поддержки габаритных заготовок.

- Выдвигается вдоль всего транспортера;

- Жесткая стальная конструкция направляющей с роликами;

- Крепится к станине станка;

- Перемещается несколькими массивных кронштейнами ножничного типа;

- Опора выдвигается от станка на расстояние до 850 мм;

- Шток-дозатор подачи заготовок.

- Контролирует минимальное расстояние между заготовками;

- Предотвращает повреждение станка в случае ошибки оператора;

- Дистанция между заготовками настраивается автоматически в зависимости от скорости транспортера

- Узел нанесение разделительной жидкости на верхнюю и нижнюю пласти заготовки для исключения налипания клея и стружки.

- Особенно необходим для работы с ПУР клеем;

- Для каждой пласти заготовки своя форсунка и емкость для жидкости;

- На каждой форсунке настройка напора и количества распыляемой жидкости;

- Обе емкости удобно расположены на станине станка в специальных креплениях;

- Включение/выключение узла с ПУ станка;

- Работает только в паре с узлом прифуговки;

- Узел предварительного фрезерования подготавливает поверхность торца заготовка.

- Убирает «ступеньку» от подрезной пилы, сколы и прочие дефекты;

- Позволяет добиться абсолютно гладкой и строго вертикальной поверхности торца;

- Оснащен двумя высокочастотными двигателями;

- Мощность 2х3.7 кВт;

- Алмазными фрезы ⌀125х40 мм;

- Рекомендованная величина съема инструментом в комплекте 0,5-1мм;

- Величина съема задается с помощью цифровых счетчиков входной линейки;

- Включение/ выключение узла с ПУ станка;

- Опционально доступен инструмент с рабочей высотой 60 мм

- Лампа для нагрева торца заготовки.

- Особенно актуальна при низкой температуре в помещении или при колебаниях температуры заготовок.

- На подогретой заготовке клей остывает медленнее;

- Способствует уменьшению толщины клеевого шва;

- Обдувочные сопла дополнительно удаляют с торца заготовки пыль после узла прифуговки;

- Минимизация вероятности отклеивания кромки;

- Снижение вероятности рекламации;

- Управляется и настраивается с ПУ станка

- Нижняя клеевая ванна.

- Подходит для ЭВА клея;

- температурные режимы программируются с ПУ станка;

- исключает перегрев клея, сохраняя его свойства;

- специальное антипригарное внутреннее покрытие;

- время разогрева ок. 15 минут;

- в клеенаносящий ролик установлен отдельный тэн для поддержания постоянной температуры клея на всем его пути;

- на ролике специальное покрытие для исключения налипания клея;

- Пресс группа для приклеивания кромки

- включает в себя 4 прикатных ролика;

- давление роликов, гарантирует равномерное распределение усилия на кромку;

- первый (основной) ролик приводной, с увеличенным диаметром;

- Второй ролик прямой, осуществляет давление по всей толщине торца заготовки;

- Третий и четвертый ролики конической формы, сосредоточены на нижнем и верхнем участках торца заготовки;

- Каждый ролик имеет свой независимый ход;

- Узел торцевой обрезки осуществляет чистовое снятие свесов кромки с переднего и заднего торца заготовки.

- Два высокочастотных электродвигателя мощностью по 0,37 кВт каждый;

- Автоматически порт смазки направляющей: - ресурс направляющих заметно увеличен;

- Цикл смазки полностью настраивается с ПУ станка: минимум временных затрат на обслуживание узла;

- Перемещение по линейной направляющей;

- Включение/выключение узла с ПУ станка;

- Для удаления обрезков узел оснащен аспирационным кожухом

- Черновой фрезерный узел осуществляет черновое снятие свесов кромки с верхней и нижней пластей заготовки.

- Настройка на толщину кромки с цифровыми счетчиками;

- Два высокочастотных электродвигателя мощностью по 0,75 кВт каждый;

- Плавающие горизонтальные дисковые копиры большого диаметра, для точного отслеживания неровностей на заготовке и предотвращения появления брака во время фрезерования свесов;

- Для более качественной работы копиров подшипники и втулки вставляются в них в специальных автоматических станках;

- Включение/выключение узла с ПУ станка;

- Для удаления обрезков узел оснащен аспирационными кожухами;

- Фрезерный узел осуществляет чистовое снятие свесов кромки с верхней и нижней пластей заготовки с одновременным профилированием радиуса или фаски.

- Два высокочастотных электродвигателя мощностью по 0, 75 кВт каждый;

- Плавающие дисковые копиры большого диаметра, для точного отслеживания неровностей на заготовке и предотвращения появления брака во время фрезерования свесов;

- Для более качественной работы копиров подшипники и втулки вставляются в них в специальных автоматических станках;

- Цифровые счетчики для точной настройки агрегатов;

- Включение/выключение узла с ПУ станка;

- Для удаления обрезков узел оснащен аспирационными кожухами;

- Узел профильной (радиусной) цикли удаляет кинематическую волну после фрезерного узла в результате чего верхний и нижней радиус кромки получает ровную обработанную поверхность.

- Плавающие дисковые копиры большого диаметра, для точного отслеживания неровностей на заготовке и предотвращения появления брака во время фрезерования свесов;

- Для более качественной работы копиров подшипники и втулки вставляются в них в специальных автоматических станках;

- Цифровые счетчики для точной настройки агрегатов;

- Оснащен механизмом отделения остатков кромки от заготовки.

*Производитель оставляет за собой право без уведомления дилера менять характеристики, внешний вид, комплектацию товара и место его производства. Указанная информация не является публичной офертой

Китай — страна производства

Информация об упаковке

Единица товара: Штука

Вес, кг: 2300

Длина, мм: 9030

Ширина, мм: 990

Высота, мм: 1960

Этот товар из подборок

Сервисное обслуживание

Расходные материалы

Отзывы

Отзывов еще нет. Оставьте первый и получите промокод!

Поделитесь мнением, чтобы помочь другим покупателям в выборе. Подробнее

Вопросы и ответы

Нужна помощь?

Задайте вопрос – вам ответит наш эксперт, представитель бренда или один из покупателей